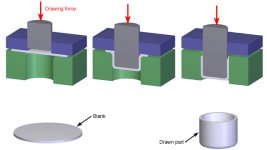

فرایندهای شکل دهی فلزات

- شروع کننده موضوع محسن گلپا

- تاریخ شروع

Similar threads

| Thread starter | عنوان | تالار | پاسخ ها | تاریخ |

|---|---|---|---|---|

| ا | شکل دهی انفجاری | ساخت و تولید | 0 | |

| A | در آوردن متن یا شکل دلخواه با فرز CNC | ساخت و تولید | 1 | |

| A | طول دهانه قالب در قالب های V شکل | ساخت و تولید | 0 | |

| A | اسپینینگ شکل دهی چرخشی ورق | ساخت و تولید | 1 | |

| E | فرآیندهای شکل دهی خم لوله و پارامترهای آن | ساخت و تولید | 1 |