تست ساق حفاری (DST)

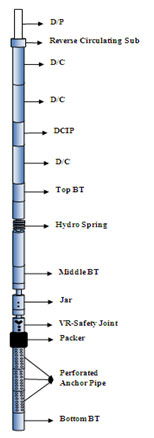

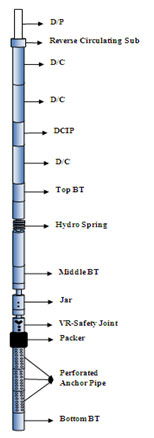

این تست برای گردآوری و تکمیل اطلاعات مخزن انجام میگردد. گرفتن نمونه سیال مخزن، اندازهگیری فشار مخزن و تراوایی سازند، میزان آسیب وارده به سازند در حین حفاری، شعاع بررسی، دانسیته و گرانروی نفت نیز از جمله اطلاعاتی است که میتوان از طریق تست ساق حفاری بدست آورد. این تست در واقع ترکیب دو تست Build Up و دو تست Draw Down میباشد که توسط اجزا مشتمل در ساق DST (شکل 1) یا تا حدودی همان Dry Test صورت میگیرد که عبارتند از:

اجزا اصلی:

Packer: برای برداشتن هد سیال حفاری از روی سازند تحت آزمایش که با set شدن روی دیواره چاه ارتباط بالا و پایین را قطع میکند. پکر دارای یک سری Mechanical Slips، Drag Spring و Packing Element میباشد. با چرخش پکر به سمت راست، Drag Springها روی دیواره گیر کرده و سبب باز شدن و درگیر شدن سلیپسهای مکانیکی میشوند. سپس با اعمال وزن روی پکر، لاستیک آن باز شده و به اصطلاح set میشود.

Anchor Pipe: لولههای مشبک که برای ورود سیال به داخل دستگاه تعبیه شدهاند و در تست ساق حفاری سه عدد از آنها بکار میرود. این لولههای مشبک معادل Blast Joint در رشته تکمیلی میباشند.

Hydro Spring: به شیر اصلی معروف است که دارای یک پیستون هیدرولیکی میباشد. این پیستون با وزن گذاشتن توسط لولهها با تاخیر باز شده و در حقیقت عامل ایجاد باز اولیه است. با باز شدن این شیر و کنار رفتن پیستون، ارتباط سازند با آب ضربهگیر برقرار میشود که این عمل بصورت یک شوک در سطح قابل مشاهده است.

By-Pass Port: پورتهایی که اجازه عبور گل حفاری از زیر پکر به بالای ان را در حین لوله پایین و یا برعکس برای لوله بالا میدهند تا سرج و سواب درون چاه به حداقل برسد (عموما با Hydro Spring بصورت یک واحد میباشد.).

اجزا فرعی:

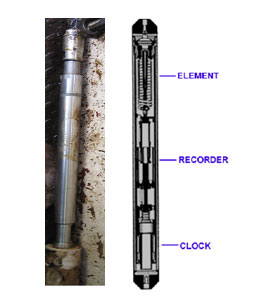

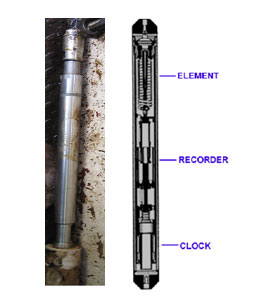

Top BT: برای قرار گرفتن ساعت

Middle BT: برای قرار گرفتن ساعت و گیج مکانیکی

Bottom BT: برای قرار گرفتن ساعت و مموری گیج

DCIP: برای باز کردن و بستن دستگاه برای انجام تست

اجزا ایمنی:

Jar: برای ضربه زدن و آزاد کردن دستگاه حین گیر (به اصطلاح عامیانه به آن نه-جار گفته میشود)

VR Safety Joint: وقتی بصورت چپگرد چرخانده شود، باعث باز شدن و آزاد شدن دستگاه از بالای این قطعه میشود و در حقیقت یک اتصال ایمنی میباشد.

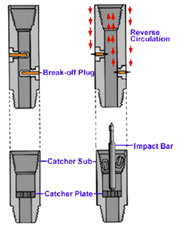

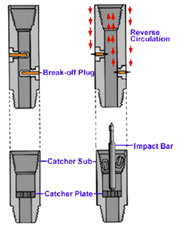

Reverse Circulating Sub: برای انجام گردش معکوس بعد از پایان یافتن تست. این وسیله یک پین برشی دارد که با برخورد بار روی آن بریده شده و یک مجرا برای گردش معکوس از آنالوس به درون لولههای حفاری را ایجاد میکند.

Bar: این میله برنجی در انتهای تست از روی سطح رها شده و با سقوط بر روی پینهای برشی Reverse Circulating Sub امکان گردش معکوس را ایجاد میکند.

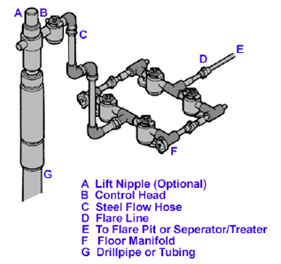

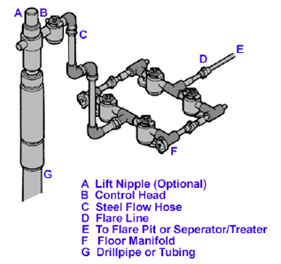

Surface Equipment: تجهزات سطحی شامل چند راهه کاهنده که از مجموعه ولوهای Low Torque 90 درجهای تشکیل شده است. این ولوها با 1/4 دور باز و بسته میشوند. ولوها و اتصالات تحمل فشار 15000 تا 20000 پام را دارند.

شکل 1: اجزا DST

نحوه برپایی تجهیزات

در تست DST هنگام سوار کردن تجهیزات، اولویت قرارگیری قطعات از مهمترین اصول میباشد. پکر همواره در جایی قرار میگیرد که ناحیه زیر آن برای انجام تست برگزیده شده است.

بنابراین زیر پکر محل ورود سیال مخزن به داخل مجموعه خواهد بود. پس لولههای مشبک باید در زیر پکر قرار گیرند و در ضمن در بالای پکر نیز محلی برای جمع شدن نمونه سیال در نظر گرفته شود. اگر پکر در محلی بالاتر set شود، برای رساندن Bottom BT به ته چاه در صورتیکه طول لولههای مشبک کافی نباشد، میتوان از یک یا چند شاخه لوله وزنه در کنار این لولهها استفاده کرد. باز و بسته کردن دستگاه نیز از طریق چرخاندن براست در سطح باید امکانپذیر باشد.

کلیه قطعات DST توسط Air Hoist بالا کشیده شده و روی Floor به هم متصل میشوند. چون تست DST در حفره 8/1 6 اینچ در حال انجام است، ابتدا یک شاخه کالر 4/3 4 اینچ را توسط Hook بلند کرده و تجهیزات DST را دنباله آن میبندیم. شکل 4 نحوه چیدمان اجزا DST را نشان میدهد. در مجموع سه شاخه کالر برداشته میشود که زیر DCIP و دو تا بالای آن بسته می شود.

شکل 2: نحوه چیدمان اجزا DST

نحوه انجام تست DST

پس از سوارکردن تجهیزات و لوله پایین تا محل تست، نوبت به set کردن پکر روی دیواره چاه میرسد. برای نصب پکر روی دیواره چاه ابتدا 4 دور براست رشته را چرخانده که باعث باز شدن سلیپسهای پکر و چسبیدن آنها به دیواره چاه میشود. سپس 5/2 برابر قطر پکر (ضرب در 1000 پوند) روی آن وزن گذاشته تا لاستیکهای پکر به دیواره چاه چسبیده و ارتباط بالا و پایین را قطع کند.

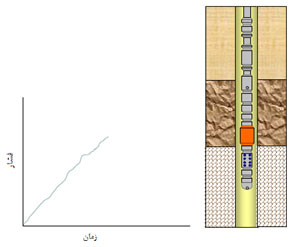

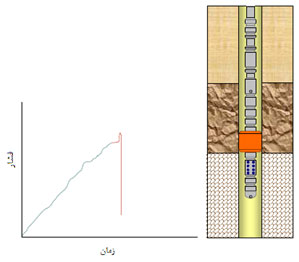

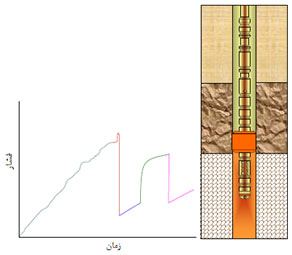

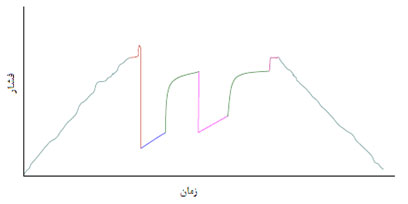

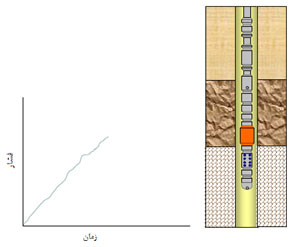

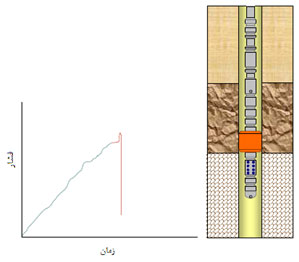

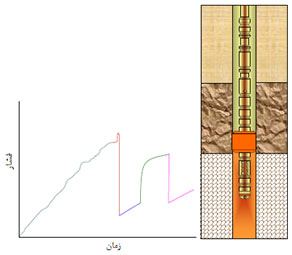

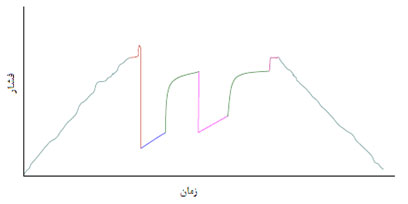

همانگونه که در شکل 1 قابل مشاهده است، پکر مربوط به DST فقط یکسری سلیپس مکانیکی دارد که تنها از حرکت رو به پایین پکر جلوگیری میکند. هنگام پایین بردن رشته چون با افزایش عمق فشار هیدروستاتیک افزایش مییابد، دستگاه با پایین رفتن افزایش فشار را نشان میدهد (شکل 3). حالت نامنظم افزایش نشان دهنده تغییر فشار از حالت دینامیک به استاتیک در حین اتصال لولهها، صرف زمان برای Connection و پرکردن آب ضربهگیر میباشد. به محض ست شدن پکر، فشار برداشته شده و نمودار افت فشار فاحشی را نشان میدهد که ناشی از برداشته شدن هد سیال حفاری است (شکل 4). پس از ست شدن پکر در اثر اعمال وزن رشته، Hydro Spring باز شده و ارتباط آب ضربهگیر با سازند برقرار میشود (باز اولیه).

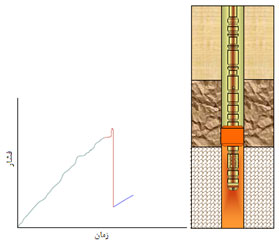

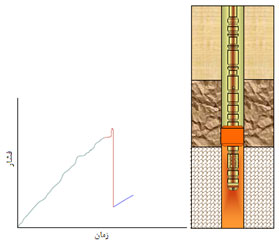

ارتفاع آب ضربهگیر باید بگونهای انتخاب شود که 2000 پام اختلاف فشار با سازند در ابتدا برقرار شود. با باز شدن این شیر، سیال مخزن اجازه مییابد تا وارد رشته حفاری که اکنون دارای فشار پایینتری است بشود (شکل 5). این حالت به مدت 5 تا 10 دقیقه ادامه مییابد که به زمان باز اولیه معروف است و برای آزادسازی هرگونه فشار گیر افتاده حین ست کردن پکر و یا از بین بردن هرگونه مکش انجام میشود.

شکل 3: افزایش فشار حین پایین رفتن دستگاه

شکل 4: Set شدن پکر و افت فشار

چون پکر دارای قطر نزدیک به حفره میباشد و همچنین دستگاه بصورت ته بسته در چاه رانده میشود، در حین پایین رفتن درگ و سرج ایجاد شده ممکن است سبب هرزروی و یا تاخیر در عملیات شود. برای غلبه بر این مشکل یک سری By-pass Ports ارتباط زیر و بالای پکر را برقرار کرده و به سیال حفاری اجازه میدهند چه در حین لوله پایین برای انجام تست و چه در حین لوله بالا بعد از انجام تست از پورتها عبور کند و به این ترتیب از trap شدن فشار جلوگیری میکنند.

شکل 5: باز کردن دستگاه و ارتباط سازند با آب ضربهگیر (زمان باز اولیه)

در شکل 5 شیب خط مربوط به افزایش فشار نشان دهنده خصوصیات مخزن است. هر چه خط بیشتری داشته باشد نشاندهنده Transmissivity بالاتر مخزن است. در واقع مخزن دارای تراوایی بیشتری خواهد بود. در این شکل، در ابتدای باز شدن شیر اصلی فشار ثبت شده توسط گیجها نشان دهنده فشار هیدرواستاتیک آب ضربهگیر میباشد که به مرور زمان و با ورود سیال از مخزن به داخل دستگاه، فشار افزایش یافته و در پایان این زمان، فشار ثبت شده برابر فشار آب ضربهگیر به اضافه فشار ستون سیال ورودی به دستگاه میباشد.

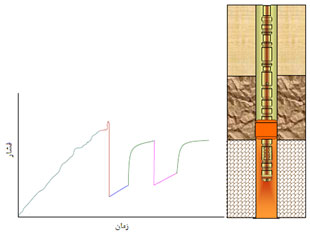

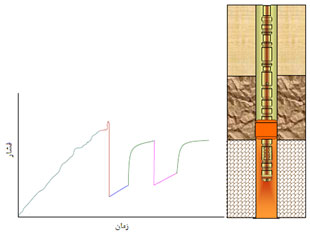

حال با چرخاندن رشته به اندازه 11 دور، DCIP بسته شده و فشار افزایش یافته تا به نزدیک فشار اولیه مخزن برسد. این مدت زمان که نیم تا یک ساعت بطول میانجامد، به زمان بست اولیه مشهور است (شکل 6).

شکل 6: بست اولیه

با بستن دستگاه توسط چرخش براست، ورود سیال از سازند به داخل حفره ادامه مییابد و به همین خاطر فشار افزایش مییابد تا به مرور زمان به مقدار ثابتی برسد. رسیدن فشار به این مقدار ثابت تابع میزان تراکمپذیری نفت میباشد و هرچه نفت دارای ترکیبات سبکتر و تراکمپذیرتری باشد، شیب افزایش فشار کمتر بوده و خط دیرتر به حالت افقی نزدیک میشود.

با چرخاندن رشته حفاری براست به میزان 14 دور DCIP باز شده و سیال برای دومین بار وارد دستگاه میگردد. در این مدت زمان که به زمان باز ثانویه معروف است، نمونه سیال مخزن به اندازه کافی وارد رشته حفاری میشود و در مخازنی که دارای فشار بالاتری هستند، ممکن است در طول این مدت زمان، سیال به سطح برسد و اگر در اثر کم بودن فشار مخزن و یا مناسب نبودن تراوایی مخزن، سیال به سطح نرسد این مرحله نهایت 2 تا 3 ساعت بطول میانجامد. شکل 7 وضعیت دستگاه در حالت باز ثانویه را نشان میدهد.

مرحله بعدی بستن دستگاه به منظور تعیین فشار سازند میباشد. این حالت که به بست ثانویه یا نهایی معروف است باید دو برابر زمان باز ثانویه باشد که عموما در مناطق نفتخیز 4 ساعت است (شکل 8). با گردش 14 دوری رشته براست، برای آخرین بار DCIP بسته میشود.

شکل 7: باز ثانویه

شکل 8: بست ثانویه

در بست ثانویه چون نفت مجبور است از فاصله دورتری از چاه (درون سازند) به سمت حفره حرکت کند، ممکن است فشار به اندازه بست اولیه افزایش نیابد. در این شورت باید مدت زمان بیشتری نسبت به زمان بست اولیه صبر کرد تا فشار به فشار مخزن میل کند و در حقیقت شوک فشاری ناشی از دو پریود تولیدی باز اولیه و ثانویه خنثی شود. به عبارت دیگر چون در زمان باز ثانویه شعاع ریزش بزرگتر است، زمان بست ثانویه باید طولانیتر باشد تا فشار دوباره پایدار شود.

م

رحله نهایی انداختن بار برای گردش معکوس است. بار همانگونه که در شکل 9 قابل مشاهده است، یک میله 3 تا 6 فوتی است که با رها شدن و سقوط روی پینهای برشی Reverse Circulating Sub مسیر گردش معکوس سیال را ایجاد میکند. بار از جنس برنج میباشد تا در حین رها شدن و برخورد به لولهها جرقه ایجاد نکند. در زمان تست لایه آزمایی باید برای جلوگیری از انفجار گاز خروجی باید احتمال ایجاد جرقه در ابزار و روی فلور را به صفر رساند. برای این کار علاوه بر اینکه بار باید از جنس فلز برنج باشد، باید کلیه پتکهای مورد استفاده روی فلور جهت باز و بسته کردن چکسونها نیز برنجی باشند تا کوچکترین جرقهای ایجاد نشود.

اگر بنا به عواملی مانند انحنای چاه و لولهها و یا مناسب نبودن پینهای برشی، با رها کردن بار مسیر برای گردش معکوس باز نشد، میتوان با چرخش 16 دوری رشته بصورت راستگرد، DCIP باز شده و ارتباط داخل لولهها را با آنالوس برقرار میکند. قبل از رها کردن بار پمپها را آماده کرده و از دهانه میز دوار آنالوس را نگاه میکنیم. به محض پایین رفتن سطح آنالوس که نشان دهنده باز شدن مجراست، شروع به پمپاژ میکنیم تا سطح سیال در آنالوس بالا بیاید. به محض پر شدن چاه، Hydrill را بسته و به تعداد استروکهای مورد نیاز برای رسیدن آب ضربهگیر به سطح، از Top یا Bottom گل پمپ میکنیم.

گردش معکوس گل به این خاطر است که اگر آب ضربهگیر مخلوط با گاز و یا نفت باشد بتوان راحت آن را وارد چکسونهای 15000 پامی موجود روی فلور کرده و سپس آن را برای کنترل و تخلیه به سمت سیستم کاهنده دکل فرستاد. از طرف دیگر، حجم بسیار کمتری از گل با آب و نفت مخلوط شده و در ضمن سرعت عملیات (بیرون ریختن آب ضربهگیر و نفت و گاز همراه) بالاتر میرود. همانگونه که در شکل 1 (اجزا DST) قابل مشاهده است، پورتهای گردش معکوس کوچک بوده که محدودیت پمپاژ گل را ایجاد میکنند و حتی با gpm کم، فشار پمپ بالا میرود و نمیتوان آب ضربهگیر را بصورت عادی بیرون ریخت (زمان بسیار بالایی میطلبد و خطراتش هم بیشتر است).

طوقه گردش معکوس عموماً بالای آخرین لوله وزنه مورد استفاده بسته میشود تا در حین گردش معکوس هم نمونه نفت داخل لولهها باقی بماند و هم فضای کافی برای ته نشینی مارل و رسوبات کنده شده از سازند و عدم پلاگ کردن مجرای گردش معکوس را مهیا کند. جریان برگشتی از چاه توسط لاینهای چکسون به چند راهه کاهنده فشار دکل هدایت میشود. این چندراهه سه مسیر برای خروج گل دارد، یکی به سمت Shaker Tank یکی به سمت Reserve pit و آخری به سمت گودال آتش. ابتدا مسیر به سمت گودال کندهها را باز کرده و گلشناس را مامور میکنیم تا با گرفتن نمونه از خروجی و وزن کردن آن نوع سیال را مشخص کند. بطور معمول ابتدا باید آب ضربهگیر، بعد آب مخلوط به نفت و یا گاز، بعد گاز یا نفت، نفت مخلوط با گل و در نهایت گل حفاری از چاه خارج شود.

پس از رسیدن به آب مخلوط با نفت، مسیر جریان را به سمت گودال آتش عوض میکنیم. از قبل در خروجی لاین آتش یک لاستیک را آتش میزنیم تا به محض خروج گاز یا نفت، مواد خروجی مشتعل شوند. نمونه سیال مخزن را در این حالت میتوان از محل چندراهه کاهنده فشار گرفت و یا صبر کرد بعد از بالا کشیدن تجهیزات، نمونه نفت داخل کالرها را بازیافت نمود.

شکل 9: برخورد بار و باز شدن مجرا برای گردش معکوس

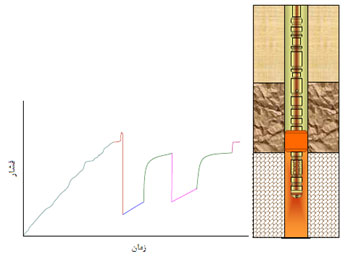

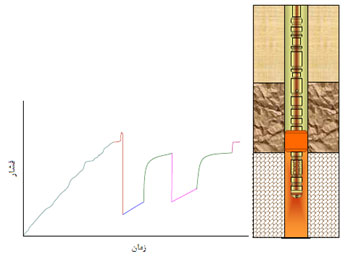

پس از گردش معکوس نوبت به unset کردن پکر میرسد که با انجام اینکار، گیجهای فشار، دوباره فشار هیدروستاتیک قبل از نصب را نشان خواهند داد (شکل 10). چون فشار بالا (فشار گل داخل آنالوس) و زیر پکر (فشار مخزن در انتهای بست ثانویه) حدود psi 200 اختلاف دارد، حرکت رو به بالای پکر در حین تست امکانپذیر نیست با این حال که پکر مربوط به DST فقط یکسری سلیپس مکانیکی دارد که تنها از حرکت رو به پایین آن جلوگیری میکنند.

این psi 200 اختلاف فشار آزادسازی پکر را نیز مختل خواهد کرد. برای غلبه بر این مشکل، زمانیکه لولهها کمی به سمت بالا کشیده شوند Hydro Spring بسته شده و با حرکت پیستون به سمت بالا، By-Pass Portها باز شده و فشار بالا و پایین پکر که یکی شد، میتوان آن را براحتی unset کرده و بالا کشید. چون لاستیکهای پکر برای مدت طولانی باز بودهاند، کمی طول میکشد تا منقبض شده و به سایز اولیه برسند.

با انجام لوله بالا برای بالا کشیدن تجهیزات، گیجها دوباره کاهش فشار را نشان میدهند (شکل 11). یک نمونه از گیجهای فشار در شکل 12 نشان داده شده است.

شکل 10: افزایش فشار پس از باز کردن پکر به فشار هیدرواستاتیک گل

شکل 11: کاهش ممتد فشار در حین لوله بالا

زمانیکه لولهها بالا کشیده شدند، Hydro Spring بسته شده و نفت محبوس شده بین این شیر و DCIP که قبلاً بسته بوده است دارای فشار مخزن میباشد، بنابراین باز کردن اتصالات در سطح بسیار خطرناک و فاجعه آمیز خواهد بود. برای این منظور شرکت سازنده (هالیبرتون) یک سری پورتهای ریز زیر DCIP تعبیه کرده است که کار Equalizing Port را انجام میدهند. بدین صورت که در حین بالا کشیدن لولهها، اجازه ورود گل حفاری را به داخل نمونه سیال مخزن نمیدهد ولی جاییکه فشار داخل کالر با فشار هیدرواستاتیک گل حفاری level شد، پورت فعال شده و از آن به بالا به فشار داخل کالر اجازه میدهد متناسب با فشار داخل آنالوس، ترخیص شده و زمانیکه اتصال روی سطح باز میشود، دارای هیچگونه فشار اضافهای نباشد.

تجهیزات سطحی DST

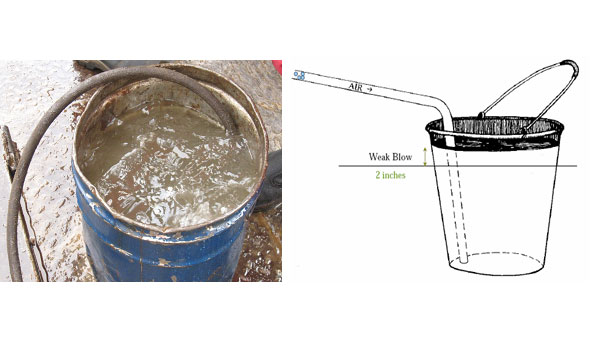

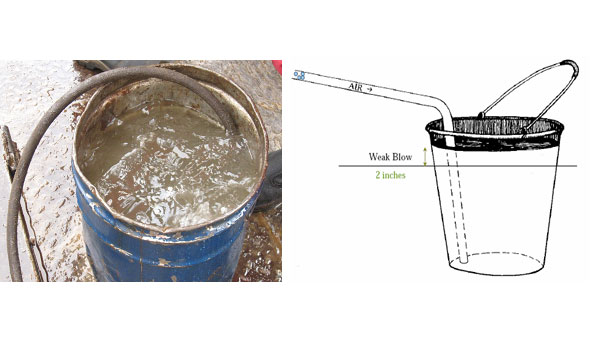

تجهیزات سطحی در حین تست DST عبارتند از نگهدارنده بار، چندراهه، سطل آب 20 لیتری و لاینهای چکسون متصل به Chock Manifold (شکل 13). چندراهه دارای یک گیج فشار و یک شیلنگ است که در سطل آب فرو برده میشود (شکلهای 14-الف و ب). در زمانهای باز، چون سیال از مخزن وارد لولهها میشود، هوای خارج شده در حقیقت نمایانگر شدت ورود سیال مخزن است. سر شیلنگ حتما باید 20 سانتیمتر درون آب فرو برده شود تا بتوان در مورد قدرت حبابها قضاوت درستی کرد. علاوه بر این زمانیکه دستگاه باز است، زمانیکه حبابها شدید و قوی هستند میتوان پیشبینی کرد که ممکن است سیال مخزن آب ضربهگیر را به سطح برساند و تمهیدات لازم را برای کنترل آن اندیشید.

شکل 13: تجهیزات سطحی تست DST

شکل 14: سطل پر از آب برای تشخیص جریان از سمت سازند

حجم فایل : 10.8 مگ

این تست برای گردآوری و تکمیل اطلاعات مخزن انجام میگردد. گرفتن نمونه سیال مخزن، اندازهگیری فشار مخزن و تراوایی سازند، میزان آسیب وارده به سازند در حین حفاری، شعاع بررسی، دانسیته و گرانروی نفت نیز از جمله اطلاعاتی است که میتوان از طریق تست ساق حفاری بدست آورد. این تست در واقع ترکیب دو تست Build Up و دو تست Draw Down میباشد که توسط اجزا مشتمل در ساق DST (شکل 1) یا تا حدودی همان Dry Test صورت میگیرد که عبارتند از:

اجزا اصلی:

Packer: برای برداشتن هد سیال حفاری از روی سازند تحت آزمایش که با set شدن روی دیواره چاه ارتباط بالا و پایین را قطع میکند. پکر دارای یک سری Mechanical Slips، Drag Spring و Packing Element میباشد. با چرخش پکر به سمت راست، Drag Springها روی دیواره گیر کرده و سبب باز شدن و درگیر شدن سلیپسهای مکانیکی میشوند. سپس با اعمال وزن روی پکر، لاستیک آن باز شده و به اصطلاح set میشود.

Anchor Pipe: لولههای مشبک که برای ورود سیال به داخل دستگاه تعبیه شدهاند و در تست ساق حفاری سه عدد از آنها بکار میرود. این لولههای مشبک معادل Blast Joint در رشته تکمیلی میباشند.

Hydro Spring: به شیر اصلی معروف است که دارای یک پیستون هیدرولیکی میباشد. این پیستون با وزن گذاشتن توسط لولهها با تاخیر باز شده و در حقیقت عامل ایجاد باز اولیه است. با باز شدن این شیر و کنار رفتن پیستون، ارتباط سازند با آب ضربهگیر برقرار میشود که این عمل بصورت یک شوک در سطح قابل مشاهده است.

By-Pass Port: پورتهایی که اجازه عبور گل حفاری از زیر پکر به بالای ان را در حین لوله پایین و یا برعکس برای لوله بالا میدهند تا سرج و سواب درون چاه به حداقل برسد (عموما با Hydro Spring بصورت یک واحد میباشد.).

اجزا فرعی:

Top BT: برای قرار گرفتن ساعت

Middle BT: برای قرار گرفتن ساعت و گیج مکانیکی

Bottom BT: برای قرار گرفتن ساعت و مموری گیج

DCIP: برای باز کردن و بستن دستگاه برای انجام تست

اجزا ایمنی:

Jar: برای ضربه زدن و آزاد کردن دستگاه حین گیر (به اصطلاح عامیانه به آن نه-جار گفته میشود)

VR Safety Joint: وقتی بصورت چپگرد چرخانده شود، باعث باز شدن و آزاد شدن دستگاه از بالای این قطعه میشود و در حقیقت یک اتصال ایمنی میباشد.

Reverse Circulating Sub: برای انجام گردش معکوس بعد از پایان یافتن تست. این وسیله یک پین برشی دارد که با برخورد بار روی آن بریده شده و یک مجرا برای گردش معکوس از آنالوس به درون لولههای حفاری را ایجاد میکند.

Bar: این میله برنجی در انتهای تست از روی سطح رها شده و با سقوط بر روی پینهای برشی Reverse Circulating Sub امکان گردش معکوس را ایجاد میکند.

Surface Equipment: تجهزات سطحی شامل چند راهه کاهنده که از مجموعه ولوهای Low Torque 90 درجهای تشکیل شده است. این ولوها با 1/4 دور باز و بسته میشوند. ولوها و اتصالات تحمل فشار 15000 تا 20000 پام را دارند.

شکل 1: اجزا DST

نحوه برپایی تجهیزات

در تست DST هنگام سوار کردن تجهیزات، اولویت قرارگیری قطعات از مهمترین اصول میباشد. پکر همواره در جایی قرار میگیرد که ناحیه زیر آن برای انجام تست برگزیده شده است.

بنابراین زیر پکر محل ورود سیال مخزن به داخل مجموعه خواهد بود. پس لولههای مشبک باید در زیر پکر قرار گیرند و در ضمن در بالای پکر نیز محلی برای جمع شدن نمونه سیال در نظر گرفته شود. اگر پکر در محلی بالاتر set شود، برای رساندن Bottom BT به ته چاه در صورتیکه طول لولههای مشبک کافی نباشد، میتوان از یک یا چند شاخه لوله وزنه در کنار این لولهها استفاده کرد. باز و بسته کردن دستگاه نیز از طریق چرخاندن براست در سطح باید امکانپذیر باشد.

کلیه قطعات DST توسط Air Hoist بالا کشیده شده و روی Floor به هم متصل میشوند. چون تست DST در حفره 8/1 6 اینچ در حال انجام است، ابتدا یک شاخه کالر 4/3 4 اینچ را توسط Hook بلند کرده و تجهیزات DST را دنباله آن میبندیم. شکل 4 نحوه چیدمان اجزا DST را نشان میدهد. در مجموع سه شاخه کالر برداشته میشود که زیر DCIP و دو تا بالای آن بسته می شود.

شکل 2: نحوه چیدمان اجزا DST

پس از سوارکردن تجهیزات و لوله پایین تا محل تست، نوبت به set کردن پکر روی دیواره چاه میرسد. برای نصب پکر روی دیواره چاه ابتدا 4 دور براست رشته را چرخانده که باعث باز شدن سلیپسهای پکر و چسبیدن آنها به دیواره چاه میشود. سپس 5/2 برابر قطر پکر (ضرب در 1000 پوند) روی آن وزن گذاشته تا لاستیکهای پکر به دیواره چاه چسبیده و ارتباط بالا و پایین را قطع کند.

همانگونه که در شکل 1 قابل مشاهده است، پکر مربوط به DST فقط یکسری سلیپس مکانیکی دارد که تنها از حرکت رو به پایین پکر جلوگیری میکند. هنگام پایین بردن رشته چون با افزایش عمق فشار هیدروستاتیک افزایش مییابد، دستگاه با پایین رفتن افزایش فشار را نشان میدهد (شکل 3). حالت نامنظم افزایش نشان دهنده تغییر فشار از حالت دینامیک به استاتیک در حین اتصال لولهها، صرف زمان برای Connection و پرکردن آب ضربهگیر میباشد. به محض ست شدن پکر، فشار برداشته شده و نمودار افت فشار فاحشی را نشان میدهد که ناشی از برداشته شدن هد سیال حفاری است (شکل 4). پس از ست شدن پکر در اثر اعمال وزن رشته، Hydro Spring باز شده و ارتباط آب ضربهگیر با سازند برقرار میشود (باز اولیه).

ارتفاع آب ضربهگیر باید بگونهای انتخاب شود که 2000 پام اختلاف فشار با سازند در ابتدا برقرار شود. با باز شدن این شیر، سیال مخزن اجازه مییابد تا وارد رشته حفاری که اکنون دارای فشار پایینتری است بشود (شکل 5). این حالت به مدت 5 تا 10 دقیقه ادامه مییابد که به زمان باز اولیه معروف است و برای آزادسازی هرگونه فشار گیر افتاده حین ست کردن پکر و یا از بین بردن هرگونه مکش انجام میشود.

شکل 3: افزایش فشار حین پایین رفتن دستگاه

شکل 4: Set شدن پکر و افت فشار

چون پکر دارای قطر نزدیک به حفره میباشد و همچنین دستگاه بصورت ته بسته در چاه رانده میشود، در حین پایین رفتن درگ و سرج ایجاد شده ممکن است سبب هرزروی و یا تاخیر در عملیات شود. برای غلبه بر این مشکل یک سری By-pass Ports ارتباط زیر و بالای پکر را برقرار کرده و به سیال حفاری اجازه میدهند چه در حین لوله پایین برای انجام تست و چه در حین لوله بالا بعد از انجام تست از پورتها عبور کند و به این ترتیب از trap شدن فشار جلوگیری میکنند.

شکل 5: باز کردن دستگاه و ارتباط سازند با آب ضربهگیر (زمان باز اولیه)

در شکل 5 شیب خط مربوط به افزایش فشار نشان دهنده خصوصیات مخزن است. هر چه خط بیشتری داشته باشد نشاندهنده Transmissivity بالاتر مخزن است. در واقع مخزن دارای تراوایی بیشتری خواهد بود. در این شکل، در ابتدای باز شدن شیر اصلی فشار ثبت شده توسط گیجها نشان دهنده فشار هیدرواستاتیک آب ضربهگیر میباشد که به مرور زمان و با ورود سیال از مخزن به داخل دستگاه، فشار افزایش یافته و در پایان این زمان، فشار ثبت شده برابر فشار آب ضربهگیر به اضافه فشار ستون سیال ورودی به دستگاه میباشد.

حال با چرخاندن رشته به اندازه 11 دور، DCIP بسته شده و فشار افزایش یافته تا به نزدیک فشار اولیه مخزن برسد. این مدت زمان که نیم تا یک ساعت بطول میانجامد، به زمان بست اولیه مشهور است (شکل 6).

شکل 6: بست اولیه

با بستن دستگاه توسط چرخش براست، ورود سیال از سازند به داخل حفره ادامه مییابد و به همین خاطر فشار افزایش مییابد تا به مرور زمان به مقدار ثابتی برسد. رسیدن فشار به این مقدار ثابت تابع میزان تراکمپذیری نفت میباشد و هرچه نفت دارای ترکیبات سبکتر و تراکمپذیرتری باشد، شیب افزایش فشار کمتر بوده و خط دیرتر به حالت افقی نزدیک میشود.

با چرخاندن رشته حفاری براست به میزان 14 دور DCIP باز شده و سیال برای دومین بار وارد دستگاه میگردد. در این مدت زمان که به زمان باز ثانویه معروف است، نمونه سیال مخزن به اندازه کافی وارد رشته حفاری میشود و در مخازنی که دارای فشار بالاتری هستند، ممکن است در طول این مدت زمان، سیال به سطح برسد و اگر در اثر کم بودن فشار مخزن و یا مناسب نبودن تراوایی مخزن، سیال به سطح نرسد این مرحله نهایت 2 تا 3 ساعت بطول میانجامد. شکل 7 وضعیت دستگاه در حالت باز ثانویه را نشان میدهد.

مرحله بعدی بستن دستگاه به منظور تعیین فشار سازند میباشد. این حالت که به بست ثانویه یا نهایی معروف است باید دو برابر زمان باز ثانویه باشد که عموما در مناطق نفتخیز 4 ساعت است (شکل 8). با گردش 14 دوری رشته براست، برای آخرین بار DCIP بسته میشود.

شکل 7: باز ثانویه

شکل 8: بست ثانویه

در بست ثانویه چون نفت مجبور است از فاصله دورتری از چاه (درون سازند) به سمت حفره حرکت کند، ممکن است فشار به اندازه بست اولیه افزایش نیابد. در این شورت باید مدت زمان بیشتری نسبت به زمان بست اولیه صبر کرد تا فشار به فشار مخزن میل کند و در حقیقت شوک فشاری ناشی از دو پریود تولیدی باز اولیه و ثانویه خنثی شود. به عبارت دیگر چون در زمان باز ثانویه شعاع ریزش بزرگتر است، زمان بست ثانویه باید طولانیتر باشد تا فشار دوباره پایدار شود.

م

رحله نهایی انداختن بار برای گردش معکوس است. بار همانگونه که در شکل 9 قابل مشاهده است، یک میله 3 تا 6 فوتی است که با رها شدن و سقوط روی پینهای برشی Reverse Circulating Sub مسیر گردش معکوس سیال را ایجاد میکند. بار از جنس برنج میباشد تا در حین رها شدن و برخورد به لولهها جرقه ایجاد نکند. در زمان تست لایه آزمایی باید برای جلوگیری از انفجار گاز خروجی باید احتمال ایجاد جرقه در ابزار و روی فلور را به صفر رساند. برای این کار علاوه بر اینکه بار باید از جنس فلز برنج باشد، باید کلیه پتکهای مورد استفاده روی فلور جهت باز و بسته کردن چکسونها نیز برنجی باشند تا کوچکترین جرقهای ایجاد نشود.

اگر بنا به عواملی مانند انحنای چاه و لولهها و یا مناسب نبودن پینهای برشی، با رها کردن بار مسیر برای گردش معکوس باز نشد، میتوان با چرخش 16 دوری رشته بصورت راستگرد، DCIP باز شده و ارتباط داخل لولهها را با آنالوس برقرار میکند. قبل از رها کردن بار پمپها را آماده کرده و از دهانه میز دوار آنالوس را نگاه میکنیم. به محض پایین رفتن سطح آنالوس که نشان دهنده باز شدن مجراست، شروع به پمپاژ میکنیم تا سطح سیال در آنالوس بالا بیاید. به محض پر شدن چاه، Hydrill را بسته و به تعداد استروکهای مورد نیاز برای رسیدن آب ضربهگیر به سطح، از Top یا Bottom گل پمپ میکنیم.

گردش معکوس گل به این خاطر است که اگر آب ضربهگیر مخلوط با گاز و یا نفت باشد بتوان راحت آن را وارد چکسونهای 15000 پامی موجود روی فلور کرده و سپس آن را برای کنترل و تخلیه به سمت سیستم کاهنده دکل فرستاد. از طرف دیگر، حجم بسیار کمتری از گل با آب و نفت مخلوط شده و در ضمن سرعت عملیات (بیرون ریختن آب ضربهگیر و نفت و گاز همراه) بالاتر میرود. همانگونه که در شکل 1 (اجزا DST) قابل مشاهده است، پورتهای گردش معکوس کوچک بوده که محدودیت پمپاژ گل را ایجاد میکنند و حتی با gpm کم، فشار پمپ بالا میرود و نمیتوان آب ضربهگیر را بصورت عادی بیرون ریخت (زمان بسیار بالایی میطلبد و خطراتش هم بیشتر است).

طوقه گردش معکوس عموماً بالای آخرین لوله وزنه مورد استفاده بسته میشود تا در حین گردش معکوس هم نمونه نفت داخل لولهها باقی بماند و هم فضای کافی برای ته نشینی مارل و رسوبات کنده شده از سازند و عدم پلاگ کردن مجرای گردش معکوس را مهیا کند. جریان برگشتی از چاه توسط لاینهای چکسون به چند راهه کاهنده فشار دکل هدایت میشود. این چندراهه سه مسیر برای خروج گل دارد، یکی به سمت Shaker Tank یکی به سمت Reserve pit و آخری به سمت گودال آتش. ابتدا مسیر به سمت گودال کندهها را باز کرده و گلشناس را مامور میکنیم تا با گرفتن نمونه از خروجی و وزن کردن آن نوع سیال را مشخص کند. بطور معمول ابتدا باید آب ضربهگیر، بعد آب مخلوط به نفت و یا گاز، بعد گاز یا نفت، نفت مخلوط با گل و در نهایت گل حفاری از چاه خارج شود.

پس از رسیدن به آب مخلوط با نفت، مسیر جریان را به سمت گودال آتش عوض میکنیم. از قبل در خروجی لاین آتش یک لاستیک را آتش میزنیم تا به محض خروج گاز یا نفت، مواد خروجی مشتعل شوند. نمونه سیال مخزن را در این حالت میتوان از محل چندراهه کاهنده فشار گرفت و یا صبر کرد بعد از بالا کشیدن تجهیزات، نمونه نفت داخل کالرها را بازیافت نمود.

شکل 9: برخورد بار و باز شدن مجرا برای گردش معکوس

پس از گردش معکوس نوبت به unset کردن پکر میرسد که با انجام اینکار، گیجهای فشار، دوباره فشار هیدروستاتیک قبل از نصب را نشان خواهند داد (شکل 10). چون فشار بالا (فشار گل داخل آنالوس) و زیر پکر (فشار مخزن در انتهای بست ثانویه) حدود psi 200 اختلاف دارد، حرکت رو به بالای پکر در حین تست امکانپذیر نیست با این حال که پکر مربوط به DST فقط یکسری سلیپس مکانیکی دارد که تنها از حرکت رو به پایین آن جلوگیری میکنند.

این psi 200 اختلاف فشار آزادسازی پکر را نیز مختل خواهد کرد. برای غلبه بر این مشکل، زمانیکه لولهها کمی به سمت بالا کشیده شوند Hydro Spring بسته شده و با حرکت پیستون به سمت بالا، By-Pass Portها باز شده و فشار بالا و پایین پکر که یکی شد، میتوان آن را براحتی unset کرده و بالا کشید. چون لاستیکهای پکر برای مدت طولانی باز بودهاند، کمی طول میکشد تا منقبض شده و به سایز اولیه برسند.

با انجام لوله بالا برای بالا کشیدن تجهیزات، گیجها دوباره کاهش فشار را نشان میدهند (شکل 11). یک نمونه از گیجهای فشار در شکل 12 نشان داده شده است.

شکل 10: افزایش فشار پس از باز کردن پکر به فشار هیدرواستاتیک گل

شکل 11: کاهش ممتد فشار در حین لوله بالا

شکل 12: نمونه گیج فشار DST

زمانیکه لولهها بالا کشیده شدند، Hydro Spring بسته شده و نفت محبوس شده بین این شیر و DCIP که قبلاً بسته بوده است دارای فشار مخزن میباشد، بنابراین باز کردن اتصالات در سطح بسیار خطرناک و فاجعه آمیز خواهد بود. برای این منظور شرکت سازنده (هالیبرتون) یک سری پورتهای ریز زیر DCIP تعبیه کرده است که کار Equalizing Port را انجام میدهند. بدین صورت که در حین بالا کشیدن لولهها، اجازه ورود گل حفاری را به داخل نمونه سیال مخزن نمیدهد ولی جاییکه فشار داخل کالر با فشار هیدرواستاتیک گل حفاری level شد، پورت فعال شده و از آن به بالا به فشار داخل کالر اجازه میدهد متناسب با فشار داخل آنالوس، ترخیص شده و زمانیکه اتصال روی سطح باز میشود، دارای هیچگونه فشار اضافهای نباشد.

تجهیزات سطحی DST

تجهیزات سطحی در حین تست DST عبارتند از نگهدارنده بار، چندراهه، سطل آب 20 لیتری و لاینهای چکسون متصل به Chock Manifold (شکل 13). چندراهه دارای یک گیج فشار و یک شیلنگ است که در سطل آب فرو برده میشود (شکلهای 14-الف و ب). در زمانهای باز، چون سیال از مخزن وارد لولهها میشود، هوای خارج شده در حقیقت نمایانگر شدت ورود سیال مخزن است. سر شیلنگ حتما باید 20 سانتیمتر درون آب فرو برده شود تا بتوان در مورد قدرت حبابها قضاوت درستی کرد. علاوه بر این زمانیکه دستگاه باز است، زمانیکه حبابها شدید و قوی هستند میتوان پیشبینی کرد که ممکن است سیال مخزن آب ضربهگیر را به سطح برساند و تمهیدات لازم را برای کنترل آن اندیشید.

شکل 13: تجهیزات سطحی تست DST

شکل 14: سطل پر از آب برای تشخیص جریان از سمت سازند

حجم فایل : 10.8 مگ

پیوست ها

آخرین ویرایش: