کمپرسورهای گازی

به منظور جلوگيري از افت فشار كه در خطوط لوله حادث ميگردد نياز به تقويت فشار گاز ميباشد. معمولاً گاز از نقاط وصول در طول خط لوله دريافت و در دبي و فشار مشخص به مراكز فروش تحويل ميگردد. به لحاظ انبساط گاز، وجود تلفات اصطكاكي، تغيير در ارتفاع، يا نوسانات دما، در بين اين نقاط يك افت فشار به وقوع ميپيوندد. تغيير جريان سبب تغيير فشار در خط لوله ميگردد. هنگامي كه دبي جريان گاز از محدودة مبناي طراحي فراتر رود، براي تثبيت محدودة فشار مورد نياز در نقطة تحويل، روشهايي مورد استفاده قرار ميگيرد، كه عبارتند از:

الف) لوپ(Loop )نمودن خط لولهبه منظور جلوگيري از افت فشار كه در خطوط لوله حادث ميگردد نياز به تقويت فشار گاز ميباشد. معمولاً گاز از نقاط وصول در طول خط لوله دريافت و در دبي و فشار مشخص به مراكز فروش تحويل ميگردد. به لحاظ انبساط گاز، وجود تلفات اصطكاكي، تغيير در ارتفاع، يا نوسانات دما، در بين اين نقاط يك افت فشار به وقوع ميپيوندد. تغيير جريان سبب تغيير فشار در خط لوله ميگردد. هنگامي كه دبي جريان گاز از محدودة مبناي طراحي فراتر رود، براي تثبيت محدودة فشار مورد نياز در نقطة تحويل، روشهايي مورد استفاده قرار ميگيرد، كه عبارتند از:

ب ) اضافه نمودن ايستگاه تقويت فشار

ج ) بهرهگيري از دو روش الف و ب

انواع كمپرسورها

كمپرسورها را ميتوان به سه گروه اصلي تقسيمبندي نمود:

1-جابجايي مثبت(Postive Displacement)كمپرسورها را ميتوان به سه گروه اصلي تقسيمبندي نمود:

2-ديناميكي(Dynamic)

3-انژكتوري(Injectors)

كمپرسورهاي جابجايي مثبت يا جريان متناوب، مقداري از گاز را در داخل يك حجم بسته محبوس ميكنند. با كاهش حجم، فشار گاز محبوس افزايش مييابد. آنگاه گاز تحت فشار قرار گرفته به نقطة دهش (-Discharge)كمپرسور تحويل داده ميشود.

كمپرسورهاي جابجايي مثبت يا جريان متناوب، به دونوع مجزا تقسيمبندي ميشوند:

الف) كمپرسورهاي رفت و برگشتي

ب ) كمپرسورهاي چرخشي

در كمپرسورهاي رفت و برگشتي، حجم گاز درون يك سيلندر توسط يك پيستون كاهش مييابد. براي هدايت جريان گاز و نيز جلوگيري از جريان برگشتي، نياز به وجود سوپاپ در سيلندرها ميباشد.

در كمپرسورهاي چرخشي، روتورها با پره يا لبه تجهيز ميگردند. آنها گاز را در يك حجم ثابت يا متغير،بين خودشان و يك پوستة خارجي محبوس ميكنند. همزمان با گردش روتور، گاز از ورودي به خروجي جابجا ميشود. در اين نوع كمپرسور نيازي به سوپاپ نميباشد. اين نوع كمپرسورها معمولاً براي تقويت فشار هوا در تأسيسات مورد استفاده قرار ميگيرند.كمپرسورهاي جريان پيوسته يا ديناميكي (همچنين: توربوكمپرسورها) فشار گاز را در مقابل نيروهاي داخلي افزايش ميدهند (يعني افزايش سرعت گاز و تغيير انرژي به فشار).كمپرسورهاي ديناميكي به دو نوع اصلي تقسيمبندي ميشوند:

الف) كمپرسورهاي گريز از مركز (شعاعي)

ب ) كمپرسورهاي محوري

در كمپرسورهاي گريز از مركز، سرعت توسط تيغههاي يك پروانه دوار، به گاز افزوده ميشود. در حين چرخيدن آنها، نيروهاي گريز از مركز مولكولهاي گاز را به سمت خارج سوق ميدهند، كه سبب افزايش شعاع چرخش و بنابراين افزايش سرعت مماسي مولكولهاي گاز ميگردد. افزايش سرعت باعث ايجاد شتاب ميشود، و اين شتاب نيروهاي اينرسي را كه بر مولكولهاي گاز اعمال ميشوند فعال و مولكولها را متراكم ميسازد. بخشي از فشار در پروانه و بخشي در پخشگر(Diffuser) شعاعي محيط بر پره، يا در پخشگر حلزوني دهش واقع در انتهاي خروجي كمپرسور، احياء ميشود.به هنگام تقويت فشار در كمپرسورهاي محوري، يك روتور چرخشي، انرژي خود را به درون جريان گاز انتقال ميدهد. در اين نوع كمپرسور، جريان گاز موازي با محور ميباشد.كمپرسورهاي انژكتوري از انرژي جنبشي يك جريان سيال براي فشرده سازي سيال ديگر استفاده ميكنند. اين نوع كمپرسورها در سيستمهاي انتقال گاز طبيعي مورد استفاده قرار نميگيرند.

کمپرسورهای پیستونی

كمپرسورهاي تناوبي (Reciprocating) كه رفت و برگشتينيز ناميده ميشوند، يكي از قديميترينانواعكمپرسورهاميباشند. اوليننمونههاي اينكمپرسورهابا سيلندر چوبي (مثلاً از جنس بامبو Bamboo) ساخته شده و پيستون آن بهوسيله نيروي انساني (دستي) عقب و جلو برده ميشد. آب بندي پيستون توسط پر پرندگانصورت ميگرفت تا از اين طريق در مرحله مكش هوا وارد كمپرسور شده و در مرحله تراكماز آن خارج شود. از اين كمپرسور غالباً براي ذوب فلزات استفاده ميگرديد. براساسشواهد تاريخي يونانيان در ۱۵۰ سال قبل از ميلاد مسيح توانستند كمپرسورهاي فلزيبسازند كه در آن از آلياژهاي برنزي استفاده شده بود. بهرحال در ساختار اينكمپرسورهاتا قرن هيجدهمميلادي پيشرفت چنداني صورت نگرفت تا اينكه يك مهندس انگليسي به نام" J.Wilkison" كمپرسوري را طراحيكرد كه شبيه كمپرسورهاي امروزي بوده و سيلندر آن از چدن ريختهگري ساخته و ماشينكاري شده بود.

كمپرسورهاي تناوبي عموماً براي دبي كم و فشار زياد مورد استفاده قرار ميگيرند. دبي گاز در اين نوع كمپرسورها از مقادير كم تا ۲۰۰۰m3/hrميرسد و با آن ميتوان به فشارهاي زياد (تاbar۶۰۰) دست يافت. در نسبتهاي تراكم بالاتر از ۵/۱ در هر مرحله اين كمپرسورها در مقايسه با ساير انواع كمپرسورها از راندمان بالاتري برخوردار ميباشند. كمپرسورهاي تناوبي اساساً جزء ماشين هاي با ظرفيت ثابت ميباشند ولي در شرايط خاصي ميتوان ظرفيت آن را برحسب شرايط مورد نظر تغيير داد.

در كمپرسورهاي پيستوني با حركت پيستون به سمت عقب گاز به درون سيلندر وارد شده و فضاي درون سيلندر را پر ميكند. در حركت رو به جلو، با اعمال نيرو از سوي پيستون گاز حبس شده در سيلندر متراكم ميگردد. جهت سهولت در ورود و خروج گاز در سيلندر و ايجاد شرايط لازم براي تراكم آن در حركت روبه جلوي پيستون، اين كمپرسورها مجهز به سوپاپهاي مكش و دهش ميباشند. جهت شناخت مقدماتي عملكرد كمپرسورهاي پيستوني ميتوان تلمبههاي باد دستي را مورد بررسي قرار داد، چرا كه اين تلمبهها ضمن سادگي در رفتار داراي تمامي مشخصههاي يك كمپرسور پيستوني ميباشند.

تلمبهها شامل پيستون، سيلندر و سوپاپ هاي مكش و دهش بوده و نيروي محركه لازم براي تراكم هوا توسط نيروي انساني تأمين ميگردد. سوپاپ دهش اين كمپرسورها همان والو (Valve) لاستيك دو چرخه بوده كه مانع از نشت هوا از لاستيك ( قسمت دهش) به دورن تلمبه در هنگام حركت رو به عقب پيستون ( مرحله مكش) ميگردد. سوپاپ مكش اين تلمبهها بر روي پيستون آن نصب گرديده است. اين قطعه به صورت فنجاني شكل (Cup _ Shaped) بوده كه از جنس چرم و يا مواد مشابه آن ساخته شده است.

در حالت مكش، در اثر حركت رو به عقب پيستون، هواي جلوي پيستون منبسط شده و درون سيلندر خلاء ايجاد ميشود. با توجه به اينكه هواي سمت بيروني پيستون تحت فشار آتمسفر قرار دارد، همين امر باعث جداشدن قطعه چرمي از كناره سيلندر گرديده و هوا ميتواند از اين طريق وارد سيلندر شده و آن را پرنمايد.

در حركت رو به جلوي پيستون، با كاهش حجم گاز، فشار گاز درون سيلندر افزايش يافته و نيروي حاصل از آن بر روي قطعه چرمي اثر نموده و باعث چسبيدن آن به كناره پيستون گرديده و موجب آببندی پيستون شده و مانع از نشت گاز از كناره پيستون به خارج ميشود.

با تراكم گاز در سيلندر و افزايش فشار هواي حبس شده در آن، لحظهاي فرا ميرسد كه فشار درون سيلندر، از فشار درون تيوپ لاستيك بيشتر شده و باعث باز شدن سوپاپ لاستيك گرديده و هواي متراكم شده از درون سيلندر به داخل لاستيك فرستاده ميشود. بديهي است هرچه فشار درون لاستيك بيشتر باشد، سوپاپ آن ديرتر باز شده و انرژي بيشتري براي تراكم گاز و ارسال آن به داخل لاستيك مورد نياز ميباشد. به عبارت ديگر اگر مقاومتي در جلوي تلمبه نباشد و مستقيماً به آتمسفر متصل باشد، براي تخليه گاز از درون تلمبه به انرژي ناچيزي نياز خواهد بود.

کمپرسورهای اسکرو

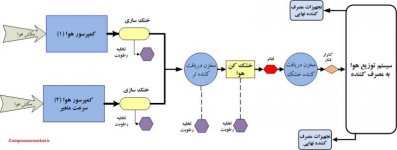

در این کمپرسور ها دو روتور با پروفیل هایمتفاوت داخل یک اتاقک با جهت های متفاوت می چرخند .روتور اصلی ٨۵% تا ۹۰% انرژیدریافتی را به انرژی گرمایی و فشار تبدیل می کند. با چرخش مداوم روتورها هوای محبوسشده با کاهش حجم افزایش فشار می یابد . در تمام مراحل روغن وارد فضایبین پره ها می شود ( درنوع روانکاری با روغن ). این روغن وظیفه روان کاری و خنک کردن روتور ها را عهده داراست .مرحله اول

هوا به داخل قسمت روتورها کشيده می شود وفضای بين پره ها را پر می کند اين قسمت مانند مرحله مکش در کمپرسور های پيستونی می باشد

مرحله دوم و سوم

هنگامی که هوا وارد قسمت فشرده سازی شد با چرخش روتورها حجم آن کم می شود و بنا بر این فشار افزایش می یابد. این کم شدن حجم تا قسمت تخلیه هوا ادامه می یابد تا فشار به مقدار دلخواه برسد

مرحله چهارم

هوای فشرده به بیرون کمپرسور جریان می یابد

منتظر نظراتتون هستم

تشكر يادتون نره