fered_sch

عضو جدید

آقا مرتضی یه سوال؟ شما سختی سنجی که انجام دادی، میکرو بود یا ماکرو؟ در ضخامت هم سختی سنجی انجام دادی؟اول آلومینیوم 1100 کار کردم ، الان هم رو ی آلیاژ نیکل دار

در مورد میکرو ترکا باید بگم که از پاس اول شروع میشن (تو مقاله ها گفته شده) و( از پاس دوم تو کار خودم کاملا قابل دیدن بود و تو پاس پنجم نمونه شکست

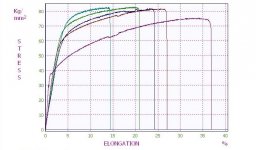

تو نتایج تست کشش افت استحکام از پاس اول شروع شد ولی افت سختی از پاس سوم ؛ اینجوری هم میشه نتیجه گرفت که میکرو ترک بوجود اومده چون میکیرو ترکا تو نتایج سختی اثر ندارن

یه نکته جالبی که بعد از اچ تو آلومینیوم 1100 دیدم این بود اندازه دانه ها اصلا تغییر نکرده بود یا خ خ کم بود حتی بعد از چهار پاس !

و نکته دیگه اینکه استحکام من حد اکثر %80 زیاد شد در صورتیکه تو مقاله های دیگه دیدم تا 300% استحکام زیاد شده بود

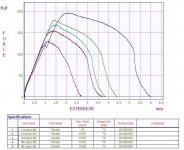

مشاهده پیوست 200951

این نمودار تنش-کرنش تو حالت آنیل و پاس دوم هست ، ی مقدار شکل نمودار برام عجیب هست و همشون هم همین شکلی شدن

در این مورد نظری چی فکر میکنی ؟

بعد اینکه من فکر میکنم که یه جای کار یه ایرادی وجود داره، از این جهت میگم که شیب ناحیه الاستیک که مدول الاسیسیته (E) رو معرفی میکنه، تابع انرژیهای پیوندی اتمی هست و با تغییرات دما،عناصر آلیاژی و جهات کریستالی تغییر میکنه ، با اعمال عملیات مکانیکی در دمای محیط (به جز ترمومکانیکی که این موضوع رو دقیق نمی دونم) این مدول باید ثابت باشه و فقط نقطه UTS و شکست باید متغیر باشه اما با توجه به نمودار آزمایش کشش شما، این مدول الاستیک تغییر کرده که نباید تغییر کنه! دو حالت وجود داره، یا دستگاه کشش کالیبره نیست و با خطای فاجعه اندازه گیری میکنه یا یه ایرادی در فرایند هست که به نظر من حالت اول محتمل تر هست. این مورد رو حتما چک کنید. چون نباید مدول الاستیک تغییر کنه!

( رفرنس: کتاب اصول علم مواد-تویسرکانی-چاپ پانزدهم-ص 82)

در مورد اندازه دانه: جسارتا میتونم بپرسم ضخامت ورقی که استفاده کردید چقدر هست؟ چون اینکه اندازه تغییرات نا محسوسی داشته یکم مشکوک شدم.

راستی قالب را خودتون ساختین یا از قالب فرد دیگری استفاده می کنی؟

با اراادت

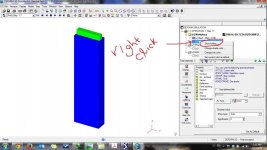

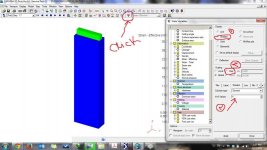

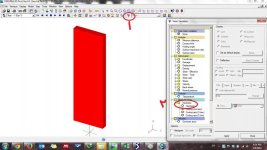

، من ورژن 6 دارم، یکم محیطش با این فرق داره!

، من ورژن 6 دارم، یکم محیطش با این فرق داره!