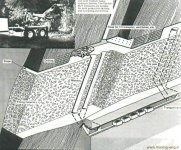

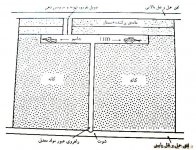

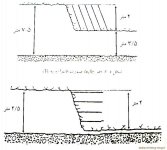

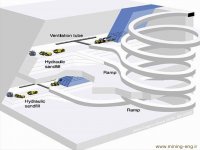

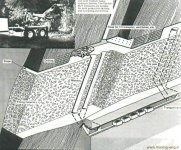

روش استخراج کندوآکند یکی از روش های استخراج با نگهداری مصنوعی است و در کانسارهای پر شیب که بعد قائم زیاد دارند قابل استفاده است.این روش استخراج برای کانسارهای غیرلایه ای،انعطاف پذیرترین روش از نظر شرایط کاربرد و اجرا می باشد و هر چه شیب کانسار زیادتر باشد نتایج مطلوب تری حاصل می شود؛البته از نظر قابلیت اجرا تقریبا در هر شرایطی می توان آن را به کار گرفت.کندوآکند پرهزینه ترین روش در بین روش های استخراج زیرزمینی است و کانسنگ استخراجی آن دارای بالاترین قیمت تمام شده می باشد.در مرحله آماده سازی این روش ابتدا تونل های دنباله رو پایین و بالای کارگاه و نیز به منظور خاک ریزی،چند دویل بالا رو در داخل ماده معدنی احداث می کنند.عملیات استخراج ماده معدنی با ایحاد برش هایی افقی در کانسنگ صورت می گیرد.این برش ها مستلزم انجام عملیات چال زنی و آتشباری می باشد.عملیات چال زنی به دو طریق انجام می شود: در روش اول چال ها بصورت افقی و در امتداد طول کارگاه حفر می شوند.این عمل با استقرار دستگاه چال زنی در کف کارگاه صورت می گیرد.در روش دوم چال ها بصورت قائم (رو به بالا) حفر می شوند.برای استفاده از چال های قائم ارتفاع کارگاه استخراج باید بیشتر از حالتی باشد که از چال های افقی استفاده می کنیم.

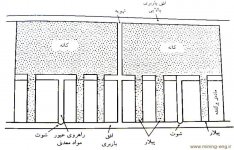

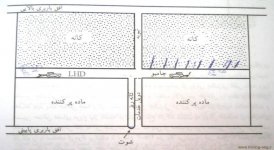

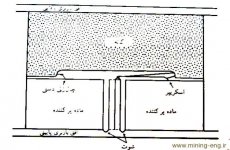

عملیات استخراج در روش کندوآکند از کف کارگاه آغاز می شود و پیش روی رو به بالا صورت می گیرد.با انجام عملیات چال زنی وآتشباری،کانسنگ خرد می شود و به کف کارگاه می ریزد.از این مواد معدنی خرد شده بعنوان سکویی جهت نصب نگهداری سبک و موقتی نظیر پیچ سنگ یا ستون های چوبی استفاده می شود.پس از اتمام عملیات لق گیری و نگهداری موقت سقف کارگاه کانسنگ خرد شده داخل کارگاه از طریق دویل عبور و مرور مواد معدنی به طبقه پایین و از آنجا به بیرون انتقال داده می شود.در این روش دویل های عبور مواد معدنی در داخل مواد پرکننده ایجاد می شوند؛یعنی پس از خارج کردن ماده معدنی خرد شده از داخل کارگاه؛دویل های عبور مواد معدنی را به طرف بالا گسترش می دهندتا جایی که به ارتفاع ماده معدنی جابه جا شده برسد.برای گسترش وتوسعه این دویل ها از چوب بست استفاده می شود. سپس با استفاده از مواد پر کننده فضای خالی کارگاه را پر می کنند.این مواد پر کننده ضمن نگهداری دیواره ها،به منظور ایجاد برش های بعدی وادامه عملیات استخراج یک کف مناسب بوجود می آورند.پر کردن در این روش کاملا با عملیات و چرخه استخراجی پیوند خورده است و بعنوان فعالیتی مستقل که بعد از اتمام کل عملیات استخراج انجام شود نیست؛در واقع بر خلاف روش انباره ای و یا استخراج از طبقات فرعی که پس از استخراج و تخلیه کامل کارگاه ممکن است کارگاه را با مواد باطله پر کنند؛در این روش عملیات پر کردن کارگاه بصورت پریودیک و هماهنگ با عملیات استخراج صورت می گیرد.جهت پر کردن کارگاه به ازای هر تن ماده معدنی استخراج شده که از کارگاه خارج می شود حدود ۰.۶ تن باطله مورد نیاز است چرا که ماده معدنی قبل از استخراج متراکم است و باطله ای که باید جای آن را پر کند بصورت خرد شده است و افزایش حجم دارد.

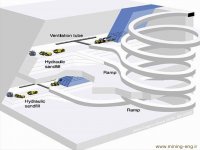

یکی از پر مصرف ترین مواد برای پر کردن کارگاه،باطله های کارخانه کانه آرایی است اما همیشه قابل استفاده نیست و به میزان و جنس ماده پر کننده و نیز فاصله کارخانه کانه آرایی تا معدن بستگی دارد.مواد پر کننده را می توان از عملیات آماده سازی در سرتاسر معدن نیز تامین گردد.در پر کردن کارگاه به طریقه خشک ، مواد پر کننده از طبقه بالا و از طریق دویل های عبور مواد پر کننده به درون کارگاه استخراج ریخته و توسط اسکیپر پخش می شود.در صورتی که سنگ باطله در معدن در دسترس نباشد یا اینکه وجود داشته باشد ولی مناسب نباشد باطله سطح زمین را توسط اسکیپ یا از طریق دویل های مخصوص مواد پر کننده به کارگاه استخراج انتقال می دهند.پخش کردن مواد پر کننده به طریقه مکانیکی خشک هزینه بالایی دارد و میزان تراکم پذیری در این روش بالاست؛از این رو اخیرا پر کردن کارگاه بصورت هیدرولیکی؛ یعنی مخلوط کردن مواد پر کننده خشک با آب بطور گسترده ای جایگزین آن شده که نتیجه این کار،راندمان بالاتر و هزینه و تراکم پذیری کمتر مواد پر کننده بوده است.پر کردن هیدرولیکی بخاطر ایجاد سطح صاف در کارگاه باعث افزایش قابلیت مکانیزاسیون در این روش می شود.مواد پر کننده بصورت مخلوط با آب به داخل کارگاه ریخته می شود و در برخی موارد به منظور استحکام بیشتر ماده پرکننده به مخلوط فوق کمی سیمان هم اضافه می کنند.

در عملیات پر کردن کارگاه ها مساله زمان اهمیت زیادی دارد زیرا در اثر استخراج مواد معدنی فشار بسیار زیادی به کارگاه و دیواره های اطراف آن وارد می شود و به همین جهت مواد پر کننده باید بموقع در محل استخراج شده قرار گیرند.

پر کردن کارگاه باعث جلوگیری از تخریب دیواره های ضعیف کانسار می شود و به همین علت میزان اختلاط باطله با ماده معدنی پایین می آید.بدین جهت روش کندوآکند روشی است که تمیزترین ماده معدنی استخراجی را در بین روش های استخراج زیرزمینی به دست می دهد. همچنین در مواردی که پهنای کارگاه زیاد باشد و در نتیجه تنش ناشی از وزن طبقات فوقانی بر دیواره های کارگاه زیاد شود پر کردن کارگاه باعث کاهش تنش های وارده و مانع تخریب کمرها خواهد شد.

در این روش هیچ یک از مراحل سیکل عملیاتی (چال زنی،آتشباری،نگهداری،بارگیری و حمل مواد معدنی و پر کردن کارگاه ها) مستقل از هم نیستند و بنابراین تولید ماده معدنی در این روش استخراج کاملا ناپیوسته است.همچنین وابستگی مراحل عملیات تولید به یکدیگر باعث افزایش زمان انتظار ماشین آلات چال زنی و نیز ماشین آلات دیگر شده،باعث می شود که با وجود قابلیت مکانیزاسیون بالا در این روش،تمایل کمی به استفاده از ماشین آلات پیشرفته در کارگاه استخراج وجود داشته باشد.

عملیات استخراج در روش کندوآکند از کف کارگاه آغاز می شود و پیش روی رو به بالا صورت می گیرد.با انجام عملیات چال زنی وآتشباری،کانسنگ خرد می شود و به کف کارگاه می ریزد.از این مواد معدنی خرد شده بعنوان سکویی جهت نصب نگهداری سبک و موقتی نظیر پیچ سنگ یا ستون های چوبی استفاده می شود.پس از اتمام عملیات لق گیری و نگهداری موقت سقف کارگاه کانسنگ خرد شده داخل کارگاه از طریق دویل عبور و مرور مواد معدنی به طبقه پایین و از آنجا به بیرون انتقال داده می شود.در این روش دویل های عبور مواد معدنی در داخل مواد پرکننده ایجاد می شوند؛یعنی پس از خارج کردن ماده معدنی خرد شده از داخل کارگاه؛دویل های عبور مواد معدنی را به طرف بالا گسترش می دهندتا جایی که به ارتفاع ماده معدنی جابه جا شده برسد.برای گسترش وتوسعه این دویل ها از چوب بست استفاده می شود. سپس با استفاده از مواد پر کننده فضای خالی کارگاه را پر می کنند.این مواد پر کننده ضمن نگهداری دیواره ها،به منظور ایجاد برش های بعدی وادامه عملیات استخراج یک کف مناسب بوجود می آورند.پر کردن در این روش کاملا با عملیات و چرخه استخراجی پیوند خورده است و بعنوان فعالیتی مستقل که بعد از اتمام کل عملیات استخراج انجام شود نیست؛در واقع بر خلاف روش انباره ای و یا استخراج از طبقات فرعی که پس از استخراج و تخلیه کامل کارگاه ممکن است کارگاه را با مواد باطله پر کنند؛در این روش عملیات پر کردن کارگاه بصورت پریودیک و هماهنگ با عملیات استخراج صورت می گیرد.جهت پر کردن کارگاه به ازای هر تن ماده معدنی استخراج شده که از کارگاه خارج می شود حدود ۰.۶ تن باطله مورد نیاز است چرا که ماده معدنی قبل از استخراج متراکم است و باطله ای که باید جای آن را پر کند بصورت خرد شده است و افزایش حجم دارد.

یکی از پر مصرف ترین مواد برای پر کردن کارگاه،باطله های کارخانه کانه آرایی است اما همیشه قابل استفاده نیست و به میزان و جنس ماده پر کننده و نیز فاصله کارخانه کانه آرایی تا معدن بستگی دارد.مواد پر کننده را می توان از عملیات آماده سازی در سرتاسر معدن نیز تامین گردد.در پر کردن کارگاه به طریقه خشک ، مواد پر کننده از طبقه بالا و از طریق دویل های عبور مواد پر کننده به درون کارگاه استخراج ریخته و توسط اسکیپر پخش می شود.در صورتی که سنگ باطله در معدن در دسترس نباشد یا اینکه وجود داشته باشد ولی مناسب نباشد باطله سطح زمین را توسط اسکیپ یا از طریق دویل های مخصوص مواد پر کننده به کارگاه استخراج انتقال می دهند.پخش کردن مواد پر کننده به طریقه مکانیکی خشک هزینه بالایی دارد و میزان تراکم پذیری در این روش بالاست؛از این رو اخیرا پر کردن کارگاه بصورت هیدرولیکی؛ یعنی مخلوط کردن مواد پر کننده خشک با آب بطور گسترده ای جایگزین آن شده که نتیجه این کار،راندمان بالاتر و هزینه و تراکم پذیری کمتر مواد پر کننده بوده است.پر کردن هیدرولیکی بخاطر ایجاد سطح صاف در کارگاه باعث افزایش قابلیت مکانیزاسیون در این روش می شود.مواد پر کننده بصورت مخلوط با آب به داخل کارگاه ریخته می شود و در برخی موارد به منظور استحکام بیشتر ماده پرکننده به مخلوط فوق کمی سیمان هم اضافه می کنند.

در عملیات پر کردن کارگاه ها مساله زمان اهمیت زیادی دارد زیرا در اثر استخراج مواد معدنی فشار بسیار زیادی به کارگاه و دیواره های اطراف آن وارد می شود و به همین جهت مواد پر کننده باید بموقع در محل استخراج شده قرار گیرند.

پر کردن کارگاه باعث جلوگیری از تخریب دیواره های ضعیف کانسار می شود و به همین علت میزان اختلاط باطله با ماده معدنی پایین می آید.بدین جهت روش کندوآکند روشی است که تمیزترین ماده معدنی استخراجی را در بین روش های استخراج زیرزمینی به دست می دهد. همچنین در مواردی که پهنای کارگاه زیاد باشد و در نتیجه تنش ناشی از وزن طبقات فوقانی بر دیواره های کارگاه زیاد شود پر کردن کارگاه باعث کاهش تنش های وارده و مانع تخریب کمرها خواهد شد.

در این روش هیچ یک از مراحل سیکل عملیاتی (چال زنی،آتشباری،نگهداری،بارگیری و حمل مواد معدنی و پر کردن کارگاه ها) مستقل از هم نیستند و بنابراین تولید ماده معدنی در این روش استخراج کاملا ناپیوسته است.همچنین وابستگی مراحل عملیات تولید به یکدیگر باعث افزایش زمان انتظار ماشین آلات چال زنی و نیز ماشین آلات دیگر شده،باعث می شود که با وجود قابلیت مکانیزاسیون بالا در این روش،تمایل کمی به استفاده از ماشین آلات پیشرفته در کارگاه استخراج وجود داشته باشد.