شركت های نفت وگاز سراسر جهان برای سالیان سال، نفت را از ذخایر زیر آ ب واقع در فلات قاره های كم عمق تهیه می كردند. تا15-10 سال پیش بیشترین عمقی كه در آن نفت و گاز قابل استخراج بوده و توجیه اقتصادی داشت 180 متر بود. امروز با گسترش فن آوری، استخراج نفت در آب هایی تا عمق 3650 متر نیز اقتصادی است. این نوشتار بر استخراج نفت در عمق آب تمركز دارد. در این نوشتار آب عمیق به آبی اطلاق می شود كه بیش از 450 متر عمق دارد.

سرمایه گذاری لازم برای سكوهای نفتی آب عمیق و تجهیزات مربوطه (5/2-25/1 میلیارد دلار) به علت واقع شدن ذخایر نفتی در عمق آب بیش از هزینه سكوهای نصب شده در آب های كم عمق قدیمی است. منابع مالی عظیمی برای توسعه این ذخایر و بهره برداری از آن ها نیاز خواهد بود.

فعالیت در آب های عمیق

در اوایل دهه 1990 دو عامل مهم ایفای نقش می كردند:

الف-ذخایر فلات قاره ای در حال تخلیه بودند.

ب-پیشرفت فن آوری اكتشاف و عرضه تجهیزات اكتشاف به كمك كامپیوتر، تعیین محل و میزان ذخایر نفت و گاز را در عمق آب و دور از فلات قاره ها ممكن ساخت.

با پیشرفت این تلاش های اكتشافی معلوم شد كه این ذخایر، بسیار عظیم بوده و در واقع بسیار بزرگ تر از ذخایر فلات قاره ای هستند. این كشف ها موجب فعالیت های شدید تحقیق و توسعه ای (R&D) برای یافتن راه های بهره برداری اقتصادی از ذخایر عمیق شد.

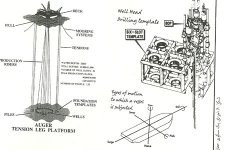

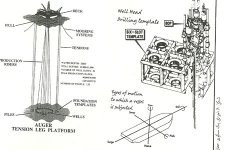

شش شركت نفتی بزرگ در فعالیت های آب های عمیق خلیج مكزیك پیشرو بودند، شركت نفتی شل، بی پی آموكو، چورون (Chevron)، موبیل، توتال فینا و تكساكو (Texaco). شل به عنوان رهبر این گروه، فعالیت خود را در این زمینه از سال 1978 شروع كرد. موفقیت این شركت در سال 1994 با سكوی پایه كششی آگر (Auger) در عمق 873 متری مربع آب به صنعت ثابت كرد كه اكتشاف و استخراج نفت از آب عمیق ارزش ریسك كردن را داشت. ركودهای تولید تفت سكوی آگر بسیار فراتر از انتظار بود و علاقه شدیدی نسبت به پروژه های آب های عمیق ایجاد كرد. از آن زمان، شل ركوردهای جهانی دیگری نیز ثبت كرده است، از جمله استخراج نفت در سكوی منسا (Mensa) از عمق 1623 متری دریا.

همان گونه كه در شكل 1 نشان داده شده است، خلیج مكزیك پربارترین منبع نفت دریایی در جهان است. ذخایر بسیار بزرگی تا عمق 3000 متری مشخص شده اند. در حال حاضر ذخایر نفتی آب های عمیق جهان در سه منطقه جغرافیایی متمركز شده اند: خلیج مكزیك، آب ها برزیل و ساحل غربی آفریقا. ذخایر دریایی دیگر نقاط جهان، بیشتر در آب های نسبتاً كم عمق قرار دارند و به همین علت به آن ها اشاره نمی شود. از این میان ذخایر نفتی واقع در خلیج مكزیك بیشترین توجه را به سوی خود جلب كرده است و تخمین زده می شود حدود 78 درصد از ذخایر نفتی شناخته شده در آب های عمیق در این منطقه واقع شده باشد.

چالش های ذخایر نفتی آب عمیق

برای درك ارزش برتری های كامپوزیت های پیشرفته در صنعت نفت آب های عمیق، باید روش های گوناگون اكتشاف و استخراج نفت در زیر دریا مورد توجه قرار گیرند. بسیاری از روش ها و تجهیزاتی كه در عملیات دریایی كم عمق به كارگرفته می شوند، همان هایی هستند كه در چاه های زمینی استفاده می شوند. ولی آب های عمیق، چالش های خاص خود را دارند ازجمله:

سیستم حفاری در زیر دریا

هنگام حفاری در زمین خشك، سطح زمین پایه ای صلب برای سكو فراهم میكند ولی در محیط دریایی ، سكوی حفاری در سطح آب قرار گرفته و در فاصله بسیار زیادی از بستر دریا و دهانه چاه معلق است. بنابراین سكو تحت تاثیر باد و حركت دریاست و بسته به شرایط آب و هوایی و نوع سكو، ممكن است هنگام حفاری بالا و پایین برود، به طرفین خم شود و یا به شدت بچرخد. در این شرایط به سیستمی نیاز است كه به حفاری ادامه داده و در عین حال حركت های ناشی از باد و دریا را جبران كند. با توجه به این عوامل، انواع گوناگون سكوهای دریایی حفاری و استخراج نفت و گاز در عمق چند صد متری از سطح دریا به تدریج تكامل یافتند. دهانه چاه، الگوی حفاری (Drill Template)، لوله قائم حفاری (Drilling Riser) و سكوی دریایی، عناصر سیستم های موجود را تشكیل می دهند.

دهانه چاه

اولین مرحله حفاری یك چاه در زیر آب، قرار دادن یك دهانه چاه دایمی، دقیقا در محل حفاری است. مرحله بعدی نصب یك پایه ی راهنمای موقت سنگین در كف دریاست. این پایه، لنگری برای خطوط راهنما و فونداسیونی برای پایه راهنمای دایمی است كه بعدا نصب خواهد شد. سپس گودالی به قطر زیاد تا عمق حدودا 30 متری حفر می شود و از یك غلاف 90-75 سانتی متری برای ساخت شمع (ستون) فونداسیون استفاده می شود. پس از آن، الگوی حفاری كه از تعدادی سوراخ تشكیل شده است به ستون متصل می شود و در گودال پایین فرستاده شده و در همان جا سیمان كاری می شود (تعداد سوراخ ها در الگو به تعداد چاه هایی كه قرار است در آن محل حفر شود بستگی دارد). یك مانع فوران (وسیله ای متشكل از یك سری پیستون هیدرولیكی كه در مواقع اضطراری برای بستن چاه فعال می شوند) به الگوی حفاری وصل شده و لوله قائم حفاری به مانع فوران متصل می شود. لوله قائم حفاری یك مسیر فولادی قابل انعطاف را از عرشه سكو تا دهانه چاه ایجاد می كند كه از درون آن ابزار حفاری چاه و سر مته عبور می كنند. انعطاف لوله قائم برای غلبه بر حركات سكوی حفاری ضروری است. شكل 2 این عناصر را نشان می هد.

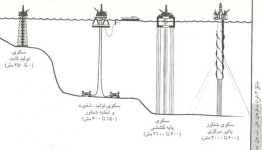

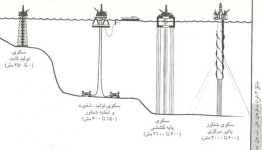

در حال حاضر سه نوع سكو برای استخراج نفت و گاز از ذخایر عمق دریا به كارگرفته می شود. سكوهای تولید، ذخیره و تخلیه شناور (FPSD)، سكوهای پایه كششی (TLP) و سكوهای شناور دارای تیر مركزی (شكل 3).

فرصت های فراروی كامپوزیت

معمولا صنایع نفت و گاز دریایی برای ساخت اجزای سكوهای نفتی از جمله مهارهایی كه سكو را كف اقیانوس می بندند و لوله هایی كه دهانه چاه را به سكو متصل می كنند( لوله های قائم) از فولاد استفاده می كنند. هر چه عملیات به آب های عمیق و عمیق تر كشیده می شود، وزن برشی مهارها و لوله های قائم، افزایش اندازه سكو و شناور بودن آن را ضروری می نمایند. این امر به شدت هزینه ها را افزایش می دهد. علاوه بر آن، خوردگی اجزای فولادی در معرض آب دریا منجر به تعمیرات و تعطیلی های پر هزینه می شود. مقررات محیطی خواستارآزمایش و ترمیم مرتب لوله های قائم تولید است. این به معنای بیرون آوردن لوله از آب، بازرسی، تعمیر در صورت لزوم و نصب دوباره آن است. این فعالیت ها هزینه های كارگری زیادی را تحمیل می كنند. علاوه بر آن، در حین این فعالیت ها چاه باید تعطیل شود و بنابراین تولید نفت آن دچار وقفه می شود.

بنابراین سه عامل سبب ایجاد علاقه به مواد كامپوزیتی پیشرفته می شود: كاهش وزن، مقاومت در برابر خوردگی و عمر خستگی تقریبا بی نهایت. استفاده از مواد سبك در سكو ها، مهارها و لوله ها روش امیدوار كننده ای برای كاهش هزینه هاست. توسعه محصولات كامپوزیتی برای اكتشاف و استخراج نفت از چاه های عمق دریا، بر چهار گروه عمده محصول متمركز شده است: لوله های قائم تولید، لوله های حفاری، لوله های مارپیچی ماسوره ای و بطری های انباره.

منبع: موسسه كامپوزیت ایران- نشریه كامپوزیت

سرمایه گذاری لازم برای سكوهای نفتی آب عمیق و تجهیزات مربوطه (5/2-25/1 میلیارد دلار) به علت واقع شدن ذخایر نفتی در عمق آب بیش از هزینه سكوهای نصب شده در آب های كم عمق قدیمی است. منابع مالی عظیمی برای توسعه این ذخایر و بهره برداری از آن ها نیاز خواهد بود.

فعالیت در آب های عمیق

در اوایل دهه 1990 دو عامل مهم ایفای نقش می كردند:

الف-ذخایر فلات قاره ای در حال تخلیه بودند.

ب-پیشرفت فن آوری اكتشاف و عرضه تجهیزات اكتشاف به كمك كامپیوتر، تعیین محل و میزان ذخایر نفت و گاز را در عمق آب و دور از فلات قاره ها ممكن ساخت.

با پیشرفت این تلاش های اكتشافی معلوم شد كه این ذخایر، بسیار عظیم بوده و در واقع بسیار بزرگ تر از ذخایر فلات قاره ای هستند. این كشف ها موجب فعالیت های شدید تحقیق و توسعه ای (R&D) برای یافتن راه های بهره برداری اقتصادی از ذخایر عمیق شد.

شش شركت نفتی بزرگ در فعالیت های آب های عمیق خلیج مكزیك پیشرو بودند، شركت نفتی شل، بی پی آموكو، چورون (Chevron)، موبیل، توتال فینا و تكساكو (Texaco). شل به عنوان رهبر این گروه، فعالیت خود را در این زمینه از سال 1978 شروع كرد. موفقیت این شركت در سال 1994 با سكوی پایه كششی آگر (Auger) در عمق 873 متری مربع آب به صنعت ثابت كرد كه اكتشاف و استخراج نفت از آب عمیق ارزش ریسك كردن را داشت. ركودهای تولید تفت سكوی آگر بسیار فراتر از انتظار بود و علاقه شدیدی نسبت به پروژه های آب های عمیق ایجاد كرد. از آن زمان، شل ركوردهای جهانی دیگری نیز ثبت كرده است، از جمله استخراج نفت در سكوی منسا (Mensa) از عمق 1623 متری دریا.

همان گونه كه در شكل 1 نشان داده شده است، خلیج مكزیك پربارترین منبع نفت دریایی در جهان است. ذخایر بسیار بزرگی تا عمق 3000 متری مشخص شده اند. در حال حاضر ذخایر نفتی آب های عمیق جهان در سه منطقه جغرافیایی متمركز شده اند: خلیج مكزیك، آب ها برزیل و ساحل غربی آفریقا. ذخایر دریایی دیگر نقاط جهان، بیشتر در آب های نسبتاً كم عمق قرار دارند و به همین علت به آن ها اشاره نمی شود. از این میان ذخایر نفتی واقع در خلیج مكزیك بیشترین توجه را به سوی خود جلب كرده است و تخمین زده می شود حدود 78 درصد از ذخایر نفتی شناخته شده در آب های عمیق در این منطقه واقع شده باشد.

چالش های ذخایر نفتی آب عمیق

برای درك ارزش برتری های كامپوزیت های پیشرفته در صنعت نفت آب های عمیق، باید روش های گوناگون اكتشاف و استخراج نفت در زیر دریا مورد توجه قرار گیرند. بسیاری از روش ها و تجهیزاتی كه در عملیات دریایی كم عمق به كارگرفته می شوند، همان هایی هستند كه در چاه های زمینی استفاده می شوند. ولی آب های عمیق، چالش های خاص خود را دارند ازجمله:

- قرار داشتن دهانه چاه در بستر دریا

- نیاز به ساخت یك سكو برای حفاری

- نیاز به ساخت یك سكو برای تولید

- نیاز به سیستمی برای اتصال سكو به دهانه چاه

- حفاظت در برابر خوردگی ناشی ازآب دریا

- ملاحظات محیطی

- وزن سكو و اجزای لوله ای

- نیاز به ساخت یك سكو برای حفاری

- نیاز به ساخت یك سكو برای تولید

- نیاز به سیستمی برای اتصال سكو به دهانه چاه

- حفاظت در برابر خوردگی ناشی ازآب دریا

- ملاحظات محیطی

- وزن سكو و اجزای لوله ای

سیستم حفاری در زیر دریا

هنگام حفاری در زمین خشك، سطح زمین پایه ای صلب برای سكو فراهم میكند ولی در محیط دریایی ، سكوی حفاری در سطح آب قرار گرفته و در فاصله بسیار زیادی از بستر دریا و دهانه چاه معلق است. بنابراین سكو تحت تاثیر باد و حركت دریاست و بسته به شرایط آب و هوایی و نوع سكو، ممكن است هنگام حفاری بالا و پایین برود، به طرفین خم شود و یا به شدت بچرخد. در این شرایط به سیستمی نیاز است كه به حفاری ادامه داده و در عین حال حركت های ناشی از باد و دریا را جبران كند. با توجه به این عوامل، انواع گوناگون سكوهای دریایی حفاری و استخراج نفت و گاز در عمق چند صد متری از سطح دریا به تدریج تكامل یافتند. دهانه چاه، الگوی حفاری (Drill Template)، لوله قائم حفاری (Drilling Riser) و سكوی دریایی، عناصر سیستم های موجود را تشكیل می دهند.

دهانه چاه

اولین مرحله حفاری یك چاه در زیر آب، قرار دادن یك دهانه چاه دایمی، دقیقا در محل حفاری است. مرحله بعدی نصب یك پایه ی راهنمای موقت سنگین در كف دریاست. این پایه، لنگری برای خطوط راهنما و فونداسیونی برای پایه راهنمای دایمی است كه بعدا نصب خواهد شد. سپس گودالی به قطر زیاد تا عمق حدودا 30 متری حفر می شود و از یك غلاف 90-75 سانتی متری برای ساخت شمع (ستون) فونداسیون استفاده می شود. پس از آن، الگوی حفاری كه از تعدادی سوراخ تشكیل شده است به ستون متصل می شود و در گودال پایین فرستاده شده و در همان جا سیمان كاری می شود (تعداد سوراخ ها در الگو به تعداد چاه هایی كه قرار است در آن محل حفر شود بستگی دارد). یك مانع فوران (وسیله ای متشكل از یك سری پیستون هیدرولیكی كه در مواقع اضطراری برای بستن چاه فعال می شوند) به الگوی حفاری وصل شده و لوله قائم حفاری به مانع فوران متصل می شود. لوله قائم حفاری یك مسیر فولادی قابل انعطاف را از عرشه سكو تا دهانه چاه ایجاد می كند كه از درون آن ابزار حفاری چاه و سر مته عبور می كنند. انعطاف لوله قائم برای غلبه بر حركات سكوی حفاری ضروری است. شكل 2 این عناصر را نشان می هد.

در حال حاضر سه نوع سكو برای استخراج نفت و گاز از ذخایر عمق دریا به كارگرفته می شود. سكوهای تولید، ذخیره و تخلیه شناور (FPSD)، سكوهای پایه كششی (TLP) و سكوهای شناور دارای تیر مركزی (شكل 3).

فرصت های فراروی كامپوزیت

معمولا صنایع نفت و گاز دریایی برای ساخت اجزای سكوهای نفتی از جمله مهارهایی كه سكو را كف اقیانوس می بندند و لوله هایی كه دهانه چاه را به سكو متصل می كنند( لوله های قائم) از فولاد استفاده می كنند. هر چه عملیات به آب های عمیق و عمیق تر كشیده می شود، وزن برشی مهارها و لوله های قائم، افزایش اندازه سكو و شناور بودن آن را ضروری می نمایند. این امر به شدت هزینه ها را افزایش می دهد. علاوه بر آن، خوردگی اجزای فولادی در معرض آب دریا منجر به تعمیرات و تعطیلی های پر هزینه می شود. مقررات محیطی خواستارآزمایش و ترمیم مرتب لوله های قائم تولید است. این به معنای بیرون آوردن لوله از آب، بازرسی، تعمیر در صورت لزوم و نصب دوباره آن است. این فعالیت ها هزینه های كارگری زیادی را تحمیل می كنند. علاوه بر آن، در حین این فعالیت ها چاه باید تعطیل شود و بنابراین تولید نفت آن دچار وقفه می شود.

بنابراین سه عامل سبب ایجاد علاقه به مواد كامپوزیتی پیشرفته می شود: كاهش وزن، مقاومت در برابر خوردگی و عمر خستگی تقریبا بی نهایت. استفاده از مواد سبك در سكو ها، مهارها و لوله ها روش امیدوار كننده ای برای كاهش هزینه هاست. توسعه محصولات كامپوزیتی برای اكتشاف و استخراج نفت از چاه های عمق دریا، بر چهار گروه عمده محصول متمركز شده است: لوله های قائم تولید، لوله های حفاری، لوله های مارپیچی ماسوره ای و بطری های انباره.

منبع: موسسه كامپوزیت ایران- نشریه كامپوزیت