دید کلی

در این این نوع پمپ مایع به مرکز پمپ و پای پرهها وارد شده و اثر نیروی گریز از مرکز که ناشی از گردش سریع پمپ میباشد، انرژی جنشی زیادی پیدا کرده و به طرف خارج پرتاب میشود و پوسته را پر از سیال میکند. انرژی جنبشی در قسمت خروجی پمپ اجبارا به انرژی فشار تبدیل میگردد. جهت حرکت پروانه: جهتی است عمود بر فرو رفتگی پره ها در پمپها. پمپهای گریز از مرکز از پرمصرفترین پمپهائی میباشند که در صنعت بطور فراوان بکار میروند. حسن این پمپها در آنست که گذر حجمی سیال در آنها یکنواخت میباشد و همچنین چنانچه لوله تخلیه مسدود و یا تنگ شود، فشار زیادی که به پمپ آسیب رساند ایجاد نخواهد کرد و در نتیجه بار آن بحدی نخواهد رسید که موتور محرک خود را از کار بیندازد. دو نوع افت فشار داریم: افت اصطکاکی و افت اتصالات.

عملکرد موفق یک پمپ تا حدود زیادی بستگی به انتخاب و نصب صحیح آن دارد. جهت حصول اطمینان از حداکثر کارایی پمپ و حداقل نیاز به تعمیر و نگهداری ، انتخاب پمپ باید با عرضه اطلاعات صحیح به کاتولوگ صورت گیرد. بیشتر سازندگان پمپ دانستنیهای لازم در خصوص پمپ تولیدی خود را در کاتولوگ و کتابچه راهنما ذکر میکنند: اطلاعاتی از قبیل نصب ، عملکرد و تعمیر و نگهداری. در این مبحث منتخبی از این گونه دانستنیها درباره پمپهای سانتریفوژ و همچنینی عیوب متصوره ، علت و چگونگی رفع این عیوب ذکر میگردد.

انواع پمپهای گریز از مرکز پمپهای گریز از مرکز را بر حسب نوع ساختمان آنها به انواع زیر تقسیم بندی میکنند:

پمپهای سانتریفوژ از نظر مکش پمپهای سانتریفوژ ممکن است با یک مکش یا با دو مکش باشند. پمپهای سانتریفوژ با دو مکش جریان سیال را از طریق دو لوله و به مقدار یکسان از دو طرف پروانه وارد پمپ میکنند.

عوامل موثر بر ظرفیت پمپهای سانتریفوژ ظرفیت یک پمپ سانتریفوژ بستگی به چگونگی طراحی پمپ ، سرعت گردش پروانه پمپ ، فشار مطلق قسمت مکش پمپ ، فشار قسمت تخلیه پمپ و خواص فیزیکی سیال عبوری از پمپ دارد.

اجزای یک پمپ سانتریفوژ

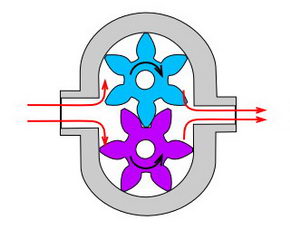

انواع پروانههای پمپهای سانتریفوژ چند نوع از پروانههای پمپهای سانتریفوژ را نشان میدهد هر چه تعداد پرههای پروانه بیشتر باشد کنترل در جهت حرکت سیال بیشتر بوده و تلفات ناشی از جریانهای گردشی بین پرهها کمتر خواهد بود. انواع پروانههای معمولی

پروانه ممکن است به یک صفحه متصل باشد یا بین دو صفحه قرار گرفته باشد یا آزاد باشد. مایع در جهت محور وارد بدنه پمپ میشود و مایع ورودی بوسیله پرههای پروانه گرفته شده و به داخل یک پیچک که مماس بر پمپ میباشد تخلیه میگردد. آب بندی پمپهای سانتریفوژ مسئله مهمی است که عدم رعایت آن باعث کاهش راندمان عمل پمپ میگردد. همانطور که از این پمپها در ک میشود، اساس کارشان برای حمل سیالات از نقطهای به نقطه دیگر بر حرکت سیال در خلاف جهت مرکز محور پمپ بنا نهاده شده است، یعنی در واقع سیال با دور شدن از مرکز محور پمپ به داخل لوله رانش هدایت خواهد شد و یا اختلاف فشار ایجاد شده بین قسمت مکش و رانش پمپ ، سیال با سرعت به حرکت خود در سوی تخلیه ادامه میدهد. اصولا این پمپها متشکل از یک پروانه و یک محور که در داخل یک پوسته فلزی مستقر میباشند (این پوسته فلزی VOLUTE یا نوع پیچکی نامه دارد و پروانه داخل پوسته IMPELLER موسوم است.)

مواد ساختن پمپهای سانتریفوژ پمپهای سانتریفوژ را از مواد مختلفی میسازند. اکثرا پروانه و بدنه از مواد مقاوم در مقابل خوردگی و سایش ساخته میشوند. فولاد ضد زنگ ، نیکل ، لاستیک ، پلی پروپیلن در ساختمان پمپهای سانتریفوژ بکار میروند. در صورتی که پمپهای سانتریفوژ برای انتقال سیالات حاوی مواد معلق جامد مورد استفاده قرار میگیرند، بایستی فاصله بین پرهها و دریچهها به اندازه کافی بزرگ باشند تا از خطر مسدود شدن آنها جلوگیری شود.

مزایای پمپهای سانتریفوژ

پمپ حلزونی تلمبه پیچکی: در تلمبههای پیچکی گریز از مرکز، پروانه در داخلی محفظه مارپیچ حلزونی که بتدریج توسعه می یابد گردش می کند و در اثر گردش محور تلمبه، که به پروانه انتقال می یابد سیال از مرکز پمپ در جهت شعاع و به سوی کناری پوسته پمپ حرکت کرده بطرف لوله رانش منحرف می شود. این پمپها یا طبقه و چند طبقه نیز ساخته می شوند. بیشترین کاربرد را در صنعت دارند.

پمپ افشان: پروانه تلمبه افشان در داخل محفظه پره داری گردش میکند که پرههای آن ثابت بوده (پخش کنندهها) و برای عبور مایع مجراهائی واگرایی تعبیه شدهاند که به تدریج توسعه مییابند. جهت جریان مایع ورود به این مجراها تغییر کرده و پیش از ورود به محفظه مارپیچی تغییرات سرعت مبدل به تغییرات فشار میشود. اصولا راندمان با ضریب بهره دهی پمپهای افشان بیش از پمپهای پیچکی است و همچنین پمپهای افشان را با قدرتهای بالا و ظرفیتهای آبدهی فراوان میسازند و چون ساختمان داخل آن پیچیده است به نسبت ، قیمت آن از قیمت پمپهای پیچکی گرانتر است. این پمپها یک طبقه و چند طبقه ساخته میشوند.

کاربرد پمپهای سانتریفوژ در اکثر صنایع و رسانشهای ساختمانی ، در صنایع شیمیای و نقت پمپهای سانتریفوژ مصارف بسیاری دارند. پمپهای سانتریفوژ برای مایعات مختلفی با مواد معلق گوناگون بکار میروند. سرعت این پمپها زیاد میباشد، لذا میتوان آنها را مستقیما به الکتروموتور وصل نمود.

پمپهای یک طبقه و چند طبقه

پمپهای یک طبقه SINGLE-STAGE PUMPS: پمپهای گریز از مرکز یک طبقه با انواع گوناگون پروانه ها ساخته می شود، یکی از ساده ترین انواع آنها دارای یک مجرای مکش و یک پروانه می باشد و به این جهت یک طبقه نامیده شده است. پره های پروانه بین دو صفحه قرار گرفته اند و مجاری مایع بین پره ها و این دو صفحه محصور گردیده اند. این نوع پروانه به تمام بسته موسوم می باشد که مورد استعمال بیشتری دارد.

پمپهای چند طبقه MULTISAGE PUMPS: پمپهای طبقه گریز از مرکز ، تا کنون برای تولید 40 اتمسفر فشار (600 پوند بر اینج مربع و یا ارتفاع 350 متر آبدهی) و با سرعت 7150 دور در دقیقه ساخته شده اند. با این حال وقتی که سرعت گردش تلمبه از 3500 دور در دقیقه تجاوز نکند، معمولا ارتفاع آبدهی آنها از 120 متر تجاوز نمیکند.

بنابراین در مواردی که ارتفاع آبدهی پمپهای یک طبقه کافی نباشد از پمپهای چند طبقه که دارای ارتفاع آبدهی بیشتری است استفاده میکنند. شاید لازم به یادآوری باشد که چون در صنایع استخراج نفت لازم است، پمپهائی بکار گرفته شود که دارای ظرفیت گذر حجمی بسیار زیاد و ارتفاع فوق العاده باند از پمپهای چند طبقه استفاده میشود، برای مثال پمپی ساخته شده است که دارای 317 طبقه (هر طبقه و یک محفظه میباشد) و به ارتفاع انرژی 2700 متر بوده است. بطور خلاصه در یک پمپ چند طبقه دور یا چند پروانه متوالی روی یک محو قرار میگیرند. آب در پوسته همان طبقه جمع شده ، طبقه دوم تخلیه میشود و از دوم به سوم و به همین ترتیب ادامه مییابد. پمپهای چند طبقه هم با محور افقی و هم با محور قائم کاربرد دارند.

در این این نوع پمپ مایع به مرکز پمپ و پای پرهها وارد شده و اثر نیروی گریز از مرکز که ناشی از گردش سریع پمپ میباشد، انرژی جنشی زیادی پیدا کرده و به طرف خارج پرتاب میشود و پوسته را پر از سیال میکند. انرژی جنبشی در قسمت خروجی پمپ اجبارا به انرژی فشار تبدیل میگردد. جهت حرکت پروانه: جهتی است عمود بر فرو رفتگی پره ها در پمپها. پمپهای گریز از مرکز از پرمصرفترین پمپهائی میباشند که در صنعت بطور فراوان بکار میروند. حسن این پمپها در آنست که گذر حجمی سیال در آنها یکنواخت میباشد و همچنین چنانچه لوله تخلیه مسدود و یا تنگ شود، فشار زیادی که به پمپ آسیب رساند ایجاد نخواهد کرد و در نتیجه بار آن بحدی نخواهد رسید که موتور محرک خود را از کار بیندازد. دو نوع افت فشار داریم: افت اصطکاکی و افت اتصالات.

عملکرد موفق یک پمپ تا حدود زیادی بستگی به انتخاب و نصب صحیح آن دارد. جهت حصول اطمینان از حداکثر کارایی پمپ و حداقل نیاز به تعمیر و نگهداری ، انتخاب پمپ باید با عرضه اطلاعات صحیح به کاتولوگ صورت گیرد. بیشتر سازندگان پمپ دانستنیهای لازم در خصوص پمپ تولیدی خود را در کاتولوگ و کتابچه راهنما ذکر میکنند: اطلاعاتی از قبیل نصب ، عملکرد و تعمیر و نگهداری. در این مبحث منتخبی از این گونه دانستنیها درباره پمپهای سانتریفوژ و همچنینی عیوب متصوره ، علت و چگونگی رفع این عیوب ذکر میگردد.

|

انواع پمپهای گریز از مرکز پمپهای گریز از مرکز را بر حسب نوع ساختمان آنها به انواع زیر تقسیم بندی میکنند:

- از نظر وضعیت طبقات که ممکن است یک طبقه و یا چند طبقه باشند.

- از نظر مقدار آبدهی و ارتفاع که ممکن است بصورت کم ، متوسط و زیاد باشند.

- از نظر نوع پروانه ، تعداد تیغه و وضعیت آنها.

- پمپهای سیرکولاتور برای به جریان انداختن آب گرم در سیستمهای حرارتی.

- پمپهای افقی یک طبقه از نوع مکش مارپیچی جهت استفاده در تأسیسات مکانیکی.

- پمپهای سانتریفوژ فشار قوی چند طبقه جهت استفاده در آبرسانی و غیره.

- پمپهای شناور جهت استفاده در چاههای عمیق و نیمه عمیق.

- پمپهای لجن کش جهت استفاده در سیستمهای فاضلاب.

پمپهای سانتریفوژ از نظر مکش پمپهای سانتریفوژ ممکن است با یک مکش یا با دو مکش باشند. پمپهای سانتریفوژ با دو مکش جریان سیال را از طریق دو لوله و به مقدار یکسان از دو طرف پروانه وارد پمپ میکنند.

عوامل موثر بر ظرفیت پمپهای سانتریفوژ ظرفیت یک پمپ سانتریفوژ بستگی به چگونگی طراحی پمپ ، سرعت گردش پروانه پمپ ، فشار مطلق قسمت مکش پمپ ، فشار قسمت تخلیه پمپ و خواص فیزیکی سیال عبوری از پمپ دارد.

اجزای یک پمپ سانتریفوژ

- موتور ، که باعث حرکت دورانی محور می گردد.

- روتور ، (که خود شامل محور و پرهها است).

- پوسته جداره

- لوله مکش

- لوله رانش

- محفظه بین پوسته و پروانه

انواع پروانههای پمپهای سانتریفوژ چند نوع از پروانههای پمپهای سانتریفوژ را نشان میدهد هر چه تعداد پرههای پروانه بیشتر باشد کنترل در جهت حرکت سیال بیشتر بوده و تلفات ناشی از جریانهای گردشی بین پرهها کمتر خواهد بود. انواع پروانههای معمولی

پروانه ممکن است به یک صفحه متصل باشد یا بین دو صفحه قرار گرفته باشد یا آزاد باشد. مایع در جهت محور وارد بدنه پمپ میشود و مایع ورودی بوسیله پرههای پروانه گرفته شده و به داخل یک پیچک که مماس بر پمپ میباشد تخلیه میگردد. آب بندی پمپهای سانتریفوژ مسئله مهمی است که عدم رعایت آن باعث کاهش راندمان عمل پمپ میگردد. همانطور که از این پمپها در ک میشود، اساس کارشان برای حمل سیالات از نقطهای به نقطه دیگر بر حرکت سیال در خلاف جهت مرکز محور پمپ بنا نهاده شده است، یعنی در واقع سیال با دور شدن از مرکز محور پمپ به داخل لوله رانش هدایت خواهد شد و یا اختلاف فشار ایجاد شده بین قسمت مکش و رانش پمپ ، سیال با سرعت به حرکت خود در سوی تخلیه ادامه میدهد. اصولا این پمپها متشکل از یک پروانه و یک محور که در داخل یک پوسته فلزی مستقر میباشند (این پوسته فلزی VOLUTE یا نوع پیچکی نامه دارد و پروانه داخل پوسته IMPELLER موسوم است.)

|

مواد ساختن پمپهای سانتریفوژ پمپهای سانتریفوژ را از مواد مختلفی میسازند. اکثرا پروانه و بدنه از مواد مقاوم در مقابل خوردگی و سایش ساخته میشوند. فولاد ضد زنگ ، نیکل ، لاستیک ، پلی پروپیلن در ساختمان پمپهای سانتریفوژ بکار میروند. در صورتی که پمپهای سانتریفوژ برای انتقال سیالات حاوی مواد معلق جامد مورد استفاده قرار میگیرند، بایستی فاصله بین پرهها و دریچهها به اندازه کافی بزرگ باشند تا از خطر مسدود شدن آنها جلوگیری شود.

مزایای پمپهای سانتریفوژ

- پمپهای سانتریفوژ دارای ساختمان سادهای بوده و از مواد گوناگون ساخته میشوند.

- در استفاده از این پمپها نیازی به شیر یا سوپاپ میباشد.

- چون پمپ در سرعتهای بالا عمل میکند لذا میتوان آنرا مستقیما به موتور الکتریکی متصل نمود. با افزایش سرعت برای عملکرد معین ابعاد پمپ کوچکتر میشود.

- دبی آن یکنواخت است.

- هزینه تعمیرات آن از پمپهای دیگر کمتر میباشد.

- درصورت قطع جریان میتواند مدت بدون آسیب رسیدن به پمپ به گردش ادامه دهد.

- برای انتقال سیالات با مواد معلق بخوبی عمل میکنند.

- نسبت به پمپهای دیگر با ظرفیت مشابه دارای ابعاد کوچکتری میباشند.

- پمپهای سانتریفوژ قادر به ایجاد فشارهای بالا نمیباشند و به این منظور برای فشارهای بالا باید از پمپهای چند مرحلهای استفاده نمود.

- در شرایط معین و محدودی با راندمان بالا عمل میکند.

- راه اندازی این پمپها نیاز به آماده سازی دارد.

- در صورتی که پمپها از کار بیفتند، سیال میتواند به قسمت مکش از درون پمپها جاری شود. لذا بهتر است که در خروجی این پمپها از شیر یک طرفه استفاده نمود.

- برای سیالات با ویسکوزیته (غلظت) بالا نمیتوان از این نوع پمپ استفاده نمود.

پمپ حلزونی تلمبه پیچکی: در تلمبههای پیچکی گریز از مرکز، پروانه در داخلی محفظه مارپیچ حلزونی که بتدریج توسعه می یابد گردش می کند و در اثر گردش محور تلمبه، که به پروانه انتقال می یابد سیال از مرکز پمپ در جهت شعاع و به سوی کناری پوسته پمپ حرکت کرده بطرف لوله رانش منحرف می شود. این پمپها یا طبقه و چند طبقه نیز ساخته می شوند. بیشترین کاربرد را در صنعت دارند.

پمپ افشان: پروانه تلمبه افشان در داخل محفظه پره داری گردش میکند که پرههای آن ثابت بوده (پخش کنندهها) و برای عبور مایع مجراهائی واگرایی تعبیه شدهاند که به تدریج توسعه مییابند. جهت جریان مایع ورود به این مجراها تغییر کرده و پیش از ورود به محفظه مارپیچی تغییرات سرعت مبدل به تغییرات فشار میشود. اصولا راندمان با ضریب بهره دهی پمپهای افشان بیش از پمپهای پیچکی است و همچنین پمپهای افشان را با قدرتهای بالا و ظرفیتهای آبدهی فراوان میسازند و چون ساختمان داخل آن پیچیده است به نسبت ، قیمت آن از قیمت پمپهای پیچکی گرانتر است. این پمپها یک طبقه و چند طبقه ساخته میشوند.

کاربرد پمپهای سانتریفوژ در اکثر صنایع و رسانشهای ساختمانی ، در صنایع شیمیای و نقت پمپهای سانتریفوژ مصارف بسیاری دارند. پمپهای سانتریفوژ برای مایعات مختلفی با مواد معلق گوناگون بکار میروند. سرعت این پمپها زیاد میباشد، لذا میتوان آنها را مستقیما به الکتروموتور وصل نمود.

پمپهای یک طبقه و چند طبقه

پمپهای یک طبقه SINGLE-STAGE PUMPS: پمپهای گریز از مرکز یک طبقه با انواع گوناگون پروانه ها ساخته می شود، یکی از ساده ترین انواع آنها دارای یک مجرای مکش و یک پروانه می باشد و به این جهت یک طبقه نامیده شده است. پره های پروانه بین دو صفحه قرار گرفته اند و مجاری مایع بین پره ها و این دو صفحه محصور گردیده اند. این نوع پروانه به تمام بسته موسوم می باشد که مورد استعمال بیشتری دارد.

پمپهای چند طبقه MULTISAGE PUMPS: پمپهای طبقه گریز از مرکز ، تا کنون برای تولید 40 اتمسفر فشار (600 پوند بر اینج مربع و یا ارتفاع 350 متر آبدهی) و با سرعت 7150 دور در دقیقه ساخته شده اند. با این حال وقتی که سرعت گردش تلمبه از 3500 دور در دقیقه تجاوز نکند، معمولا ارتفاع آبدهی آنها از 120 متر تجاوز نمیکند.

بنابراین در مواردی که ارتفاع آبدهی پمپهای یک طبقه کافی نباشد از پمپهای چند طبقه که دارای ارتفاع آبدهی بیشتری است استفاده میکنند. شاید لازم به یادآوری باشد که چون در صنایع استخراج نفت لازم است، پمپهائی بکار گرفته شود که دارای ظرفیت گذر حجمی بسیار زیاد و ارتفاع فوق العاده باند از پمپهای چند طبقه استفاده میشود، برای مثال پمپی ساخته شده است که دارای 317 طبقه (هر طبقه و یک محفظه میباشد) و به ارتفاع انرژی 2700 متر بوده است. بطور خلاصه در یک پمپ چند طبقه دور یا چند پروانه متوالی روی یک محو قرار میگیرند. آب در پوسته همان طبقه جمع شده ، طبقه دوم تخلیه میشود و از دوم به سوم و به همین ترتیب ادامه مییابد. پمپهای چند طبقه هم با محور افقی و هم با محور قائم کاربرد دارند.