You are using an out of date browser. It may not display this or other websites correctly.

You should upgrade or use an alternative browser.

You should upgrade or use an alternative browser.

تقطیر

- شروع کننده موضوع zahra.as

- تاریخ شروع

zahra.as

عضو جدید

[FONT="]تقطير[/FONT]

[FONT="]تقطير[FONT="][1][/FONT] روشي است که در آن سيستم جداسازي را دو فاز ناهمگن بوجود ميآورد. در روش تقطير نمونه آزمايشي بحالت مايع است که با استفاده از از گرما دادن نسبت به تبخير يکي از تشکيل دهندههاي نمونه اقدام و با متراکم ساختن بخارات حاصل در يک مبرد و تبديل مجدد آن به مايع جداسازي ميشود.[/FONT]

[FONT="]امروزه روش تقطير از ديدگاه تجزيهاي حائز اهميت زياد است و بطور گسترده در جداسازي ترکبيات مختلف، به ويژه ترکيبات آلي بکار ميرود. وانگهي تقطير جزو روشهاي استانداردي است که اغلب از آن براي شناسائي تشکيل دهندههاي يک مخلوط نسبتاً پيچيده مايع استفاده مينمايند. همچنين اين روش ميتواند بطور همزمان براي تعيين مقدار يا نسبت تشکيلدهندههاي يک مخلوط به کار رود.[/FONT]

[FONT="]از تقطير نه تنها براي جداسازي مخلوط مايعات در دما و فشار معمولي استفاده ميشود، بلکه آنرا براي جداسازي و شناسائي مخلوط گازي اجسامي نيز بکار ميبرند که در درجه حرارتهاي پايين و فشارهاي بالا بصورت مايع در ميآيند. تقطير مخلوط مايع شده تحت فشار و در دماي پايين بيشتر جنبه صنعتي و اختصاصي دارد.[/FONT]

[FONT="]روش تقطير معمولاً براي جداسازي گروهي ترکيبات مختلف آلي مناسب است. هر گروه از اين ترکيبات را تشکيل دهندههايي بوجود ميآورند که از نظر فراريت بهم نزديک بوده ولي از تشکيل دهندههاي گروههاي ديگر باندازه کافي اختلاف دارند. در آزمايشگاه تقطير را براي جداسازي اجسامي که نقطه جوش آنها بقدر کافي از هم متفاوت است، با استفاده از ستونهاي تقطير معمولي بکار ميروند.[/FONT]

[FONT="]همانند تمام روشهاي جداسازي تقطير نيز داراي معايبي است که کاربرد آن را محدود ميسازد. اين محدوديت در مواردي پيش ميآيد که از يک سو مقدار نمونه آزمايشي کم بوده و يا برخي از تشکيل دهندههاي مخلوط در درجه حرارتهاي پايينتر از نقطه جوش ناپايدار باشند و از سوي ديگر نقاط جوش تشکيل دهندههاي مخلوط خيلي بهم نزديک بوده و يا به آساني مخلوطهاي همجوش (آزئوتروپ) تشکيل دهند. البته برخي ترکيبات فرار و ناپايدار در برابر حرارت را ميتوان در فشارهاي پائين (خلاء) و يا با استفاده از شيوههايي نظير تقطير با بخار آب تقطير نمود ، در غير اين صورت بکارگيري روشي غير از تقطير براي جداسازي الزامي است . همچنين روش تقطير نسبتاً وقتگير بوده و از حساسيت و دقت پاييني برخوردار است، از اينرو اجراي دقيق آن در برخي موارد به وسايل ويژهاي نياز دارد.[/FONT]

[FONT="]جداسازي بوسيله تقطير بر اساس تبخير افتراقي تشکيل دهندههاي يک مخلوط مايع انجام ميگيرد. بعبارت ديگر براي جداسازي مخلوط چند مايع بوسيله تقطير، متفاوت بودن نسبت تشکيل دهندههاي مخلوط در فاز بخار از نسبت آنها در فاز مايع به هنگام تبخير الزامي است و اين امر زماني تحقق مييابد که ميزان فراريت تشکيل دهندههاي نمونه به اندازه کافي از هم اختلاف داشته باشد. ميدانيم که فشار بخار و نقطه جوش هر مايع شاخصي از فراريت آن ميباشد.[/FONT]

[FONT="]به منظور روشن شدن کامل تفاوت بین تقطیر و سایر عملیات جداسازی ، تعدادی مثال ذکر میشود. در جداسازی یک محلول نمک طعام در آب ، میتوان آب را بطور کامل تبخیر و از نمک جدا کرد زیرا نمک کاملا غیر فرار است. این فرایند، تبخیر نامیده میشود. بر خلاف تبخیر، تقطیر در جداسازی موادی بکار میرود که کلیه سازنده هاي آن به میزان قابل توجهی فرار میباشند . از جمله محلولهایی که سازنده هاي آن فرار هستند، میتوان محلول آمونیاک در آب را ذکر کرد. در اثر تماس محلول آمونیاک با هوا که در مایع غیر محلول است ، آمونیاک را میتوان از محلول دفع کرد ولی در این صورت آمونیاک به شکل خالص بدست نمیآید بلکه همراه با هوا و بخار آب خواهد بود . اما با اعمال گرما ممکن است قسمتی از محلول را تبخیر و یک فاز بخار بوجود آورد که شامل تنها آب و آمونیاک باشد . چون فاز گاز نسبت به فاز مایع از آمونیاک غنیتر است ، به این ترتیب تا حدودی جداسازی انجام گرفته است . با تنظیم مناسب نسبت فازها و یا تبخیر و میعان متوالی معمولا میتوان جداسازی را تا حد مطلوب انجام داده و هر دو سازنده محلول را بصورت خالص بدست آورد .[/FONT]

[FONT="]مزایای چنین روشی در جداسازی مواد کاملا روشن است . در تقطیر، تفاوت بین فاز جدید و فاز اصلی در میزان گرمای (انرژی) آنها است . حرارت معمولا بسادگی مبادله مي شود ولی مسلما هزینه چنین عملیاتی را باید در نظر گرفت . در فرایند جذب یا دفع، در اثر افزودن یک ماده خارجی به محلول اصلی، محلول جدیدی حاصل میشود که به نوبه خود بایستی توسط یکی از فرایندهای نفوذی جداسازی شود مگر آنکه محلول جدید به همان صورت قابل استفاده باشد .[/FONT]

[FONT="]البته تقطیر دارای محدودیتهایی نیز میباشد . در عمل جذب و یا فرایندهای مشابه که به منظور تغییر توزیع سازنده ها، معمولا یک ماده خارجی به محلول افزوده میشود تا فاز جدیدی حاصل گردد، میتوان از میان حلالهای موجود، آن حلالی را بر گزید که دارای بالاترین اثر جداسازی باشد . به عنوان مثال، چون آب در جذب هیدروکربنهای موجود در یک مخلوط گاز موثر نیست ، میتوان بجای آن از یک روغن هیدروکربنی استفاده کرد که حلالیت هیدروکربنها در آن بسیار زیاد است . ولی در تقطیر، چنین انتخابی وجود ندارد . فاز گازی که در اثر گرما از فاز مایع حاصل میشود مسلما متشکل از همان سازنده هايي خواهد بود که در مایع نیز موجود میباشند . چون فاز گاز از نظر شیمیایی شباهت زیادی با فاز مایع دارد، لذا تغییرات حاصل در ترکیب نسبی به اندازهای ناچیز است که فرایند غیر عملی میشود، حتی ممکن است هیچ نوع تغییری در ترکیب نسبی بوجود نیاید.[/FONT]

[FONT="]بنابراین جدا سازی مستقیم و تهیه محصولات خالص بدون نیاز به عملیات بعدی که معمولا توسط تقطیر امکانپذیر است . فرایند اخیر را بعنوان مهمترین عمل انتقال جرم درآورده است .[/FONT]

[FONT="]تقطير[FONT="][1][/FONT] روشي است که در آن سيستم جداسازي را دو فاز ناهمگن بوجود ميآورد. در روش تقطير نمونه آزمايشي بحالت مايع است که با استفاده از از گرما دادن نسبت به تبخير يکي از تشکيل دهندههاي نمونه اقدام و با متراکم ساختن بخارات حاصل در يک مبرد و تبديل مجدد آن به مايع جداسازي ميشود.[/FONT]

[FONT="]امروزه روش تقطير از ديدگاه تجزيهاي حائز اهميت زياد است و بطور گسترده در جداسازي ترکبيات مختلف، به ويژه ترکيبات آلي بکار ميرود. وانگهي تقطير جزو روشهاي استانداردي است که اغلب از آن براي شناسائي تشکيل دهندههاي يک مخلوط نسبتاً پيچيده مايع استفاده مينمايند. همچنين اين روش ميتواند بطور همزمان براي تعيين مقدار يا نسبت تشکيلدهندههاي يک مخلوط به کار رود.[/FONT]

[FONT="]از تقطير نه تنها براي جداسازي مخلوط مايعات در دما و فشار معمولي استفاده ميشود، بلکه آنرا براي جداسازي و شناسائي مخلوط گازي اجسامي نيز بکار ميبرند که در درجه حرارتهاي پايين و فشارهاي بالا بصورت مايع در ميآيند. تقطير مخلوط مايع شده تحت فشار و در دماي پايين بيشتر جنبه صنعتي و اختصاصي دارد.[/FONT]

[FONT="]روش تقطير معمولاً براي جداسازي گروهي ترکيبات مختلف آلي مناسب است. هر گروه از اين ترکيبات را تشکيل دهندههايي بوجود ميآورند که از نظر فراريت بهم نزديک بوده ولي از تشکيل دهندههاي گروههاي ديگر باندازه کافي اختلاف دارند. در آزمايشگاه تقطير را براي جداسازي اجسامي که نقطه جوش آنها بقدر کافي از هم متفاوت است، با استفاده از ستونهاي تقطير معمولي بکار ميروند.[/FONT]

[FONT="]همانند تمام روشهاي جداسازي تقطير نيز داراي معايبي است که کاربرد آن را محدود ميسازد. اين محدوديت در مواردي پيش ميآيد که از يک سو مقدار نمونه آزمايشي کم بوده و يا برخي از تشکيل دهندههاي مخلوط در درجه حرارتهاي پايينتر از نقطه جوش ناپايدار باشند و از سوي ديگر نقاط جوش تشکيل دهندههاي مخلوط خيلي بهم نزديک بوده و يا به آساني مخلوطهاي همجوش (آزئوتروپ) تشکيل دهند. البته برخي ترکيبات فرار و ناپايدار در برابر حرارت را ميتوان در فشارهاي پائين (خلاء) و يا با استفاده از شيوههايي نظير تقطير با بخار آب تقطير نمود ، در غير اين صورت بکارگيري روشي غير از تقطير براي جداسازي الزامي است . همچنين روش تقطير نسبتاً وقتگير بوده و از حساسيت و دقت پاييني برخوردار است، از اينرو اجراي دقيق آن در برخي موارد به وسايل ويژهاي نياز دارد.[/FONT]

[FONT="]جداسازي بوسيله تقطير بر اساس تبخير افتراقي تشکيل دهندههاي يک مخلوط مايع انجام ميگيرد. بعبارت ديگر براي جداسازي مخلوط چند مايع بوسيله تقطير، متفاوت بودن نسبت تشکيل دهندههاي مخلوط در فاز بخار از نسبت آنها در فاز مايع به هنگام تبخير الزامي است و اين امر زماني تحقق مييابد که ميزان فراريت تشکيل دهندههاي نمونه به اندازه کافي از هم اختلاف داشته باشد. ميدانيم که فشار بخار و نقطه جوش هر مايع شاخصي از فراريت آن ميباشد.[/FONT]

[FONT="]به منظور روشن شدن کامل تفاوت بین تقطیر و سایر عملیات جداسازی ، تعدادی مثال ذکر میشود. در جداسازی یک محلول نمک طعام در آب ، میتوان آب را بطور کامل تبخیر و از نمک جدا کرد زیرا نمک کاملا غیر فرار است. این فرایند، تبخیر نامیده میشود. بر خلاف تبخیر، تقطیر در جداسازی موادی بکار میرود که کلیه سازنده هاي آن به میزان قابل توجهی فرار میباشند . از جمله محلولهایی که سازنده هاي آن فرار هستند، میتوان محلول آمونیاک در آب را ذکر کرد. در اثر تماس محلول آمونیاک با هوا که در مایع غیر محلول است ، آمونیاک را میتوان از محلول دفع کرد ولی در این صورت آمونیاک به شکل خالص بدست نمیآید بلکه همراه با هوا و بخار آب خواهد بود . اما با اعمال گرما ممکن است قسمتی از محلول را تبخیر و یک فاز بخار بوجود آورد که شامل تنها آب و آمونیاک باشد . چون فاز گاز نسبت به فاز مایع از آمونیاک غنیتر است ، به این ترتیب تا حدودی جداسازی انجام گرفته است . با تنظیم مناسب نسبت فازها و یا تبخیر و میعان متوالی معمولا میتوان جداسازی را تا حد مطلوب انجام داده و هر دو سازنده محلول را بصورت خالص بدست آورد .[/FONT]

[FONT="]مزایای چنین روشی در جداسازی مواد کاملا روشن است . در تقطیر، تفاوت بین فاز جدید و فاز اصلی در میزان گرمای (انرژی) آنها است . حرارت معمولا بسادگی مبادله مي شود ولی مسلما هزینه چنین عملیاتی را باید در نظر گرفت . در فرایند جذب یا دفع، در اثر افزودن یک ماده خارجی به محلول اصلی، محلول جدیدی حاصل میشود که به نوبه خود بایستی توسط یکی از فرایندهای نفوذی جداسازی شود مگر آنکه محلول جدید به همان صورت قابل استفاده باشد .[/FONT]

[FONT="]البته تقطیر دارای محدودیتهایی نیز میباشد . در عمل جذب و یا فرایندهای مشابه که به منظور تغییر توزیع سازنده ها، معمولا یک ماده خارجی به محلول افزوده میشود تا فاز جدیدی حاصل گردد، میتوان از میان حلالهای موجود، آن حلالی را بر گزید که دارای بالاترین اثر جداسازی باشد . به عنوان مثال، چون آب در جذب هیدروکربنهای موجود در یک مخلوط گاز موثر نیست ، میتوان بجای آن از یک روغن هیدروکربنی استفاده کرد که حلالیت هیدروکربنها در آن بسیار زیاد است . ولی در تقطیر، چنین انتخابی وجود ندارد . فاز گازی که در اثر گرما از فاز مایع حاصل میشود مسلما متشکل از همان سازنده هايي خواهد بود که در مایع نیز موجود میباشند . چون فاز گاز از نظر شیمیایی شباهت زیادی با فاز مایع دارد، لذا تغییرات حاصل در ترکیب نسبی به اندازهای ناچیز است که فرایند غیر عملی میشود، حتی ممکن است هیچ نوع تغییری در ترکیب نسبی بوجود نیاید.[/FONT]

[FONT="]بنابراین جدا سازی مستقیم و تهیه محصولات خالص بدون نیاز به عملیات بعدی که معمولا توسط تقطیر امکانپذیر است . فرایند اخیر را بعنوان مهمترین عمل انتقال جرم درآورده است .[/FONT]

[FONT="][1][/FONT].Distillation

zahra.as

عضو جدید

گام دوم

گام دوم

[FONT="]تقطير ساده[/FONT]

[FONT="]در اين روش مخلوطي از چند مايع را به کمک يک منبع حرارتي به حالت جوش در آورده و بخار حاصل را با گذراندن از يک مبرد به صورت مايع تقطير شده جمعآوري ميکنند . از آنجا که در اين شيوه تنها يکي از فازها يعني فاز بخار حرکت ميکند ، آنرا تقطير مستقيم نيز مينامند .[/FONT]

[FONT="]در تقطير ساده اولين قسمت از مايع تقطير شده داراي ترکيب بخاري است که در حال تعادل با مخلوط اوليه بوده و نسبت به جسم فرارتر غنيتر ميباشد . ولي با پيشرفت تقطير، جزء مولي جسم فرارتر در داخل مايع تقطير شده و تقطير شونده کاهش مييابد . از اينرو جزء مولي جسم فرارتر در قسمت تقطير شده نميتواند از جزء مولي آن در اولين قسمت از مايع تقطير شده غنيتر باشد.[/FONT]

[FONT="]جداسازي مخلوط دو ترکيب موقعي امکان پذير است که 1<[/FONT]file:///C:/DOCUME%7E1/DEAR-U%7E1/LOCALS%7E1/Temp/msohtmlclip1/01/clip_image002.gif[FONT="] باشد . در واقع هر اندازه فراريت نسبي، يعني [/FONT]file:///C:/DOCUME%7E1/DEAR-U%7E1/LOCALS%7E1/Temp/msohtmlclip1/01/clip_image002.gif[FONT="] از واحد بزرگتر باشد به همان اندازه غني شدن جسم فرارتر در فاز بخار و در نتيجه در تقطير حاصل بيشتر خواهد بود . اگر اختلاف نقاط جوش دو تشکيل دهنده مخلوط دوتايي کمتر از 80 درجه سانتيگراد باشد، عمل جداسازي با تقطير ساده بطور کامل انجام نميگيرد و در چنين مواردي بايد از تقطير جزء به جزء استفاده کرد.[/FONT]

[FONT="]جداسازی یک مایع دو جزئی با تقطیر ساده ([/FONT]Simple Distillation[FONT="]) وقتی امکانپذیر است که فقط یکی از آنها فرار باشد یا به عبارت دیگر فاصله نقطه جوش آنها خیلی زیاد باشد . یک مثال ساده برای تقطیر ساده جداسازی آب از نمک و دیگری تهیه اسید یدیدریک میباشد .[/FONT]

[FONT="]در تقطير ساده سعي ميکنند نقطه جوش مخلوط آزمايشي بين 40 و 150 درجه سانتيگراد قرار گيرد. زيرا اغلب مايعات در بالاتر از 150 درجه متلاشي ميشوند و مايعاتي که در پايينتر از 40 درجه ميجوشند به علت فراريت زياد نميتوان آنها را به مدت طولاني در دستگاه هاي تقطير معمولي و متداول بدون اتلاف بکار گرفت. هم چنين موادي که نميتوانند حرارتهاي پايينتر از نقطه جوش را تحمل کنند (حتي اگر نقطه جوش آنها پايينتر از 150 درجه باشد) تقطير آنها تحت فشار کم انجام ميگيرد .[/FONT]

[FONT="]در شکل 1 دستگاه تقطير ساده نشان داده شده است. نوع مبرد مورد استفاده در تقطير ساده تابع نقطه جوش، گرماي تبخير و سرعت تبخير جسم آزمايشي است . با توجه به شكل تمام وسايل وطرز چيدمان آنها را مي بينيم .[/FONT]

[FONT="]file:///C:/DOCUME%7E1/DEAR-U%7E1/LOCALS%7E1/Temp/msohtmlclip1/01/clip_image003.jpg[/FONT]

گام دوم

[FONT="]تقطير ساده[/FONT]

[FONT="]در اين روش مخلوطي از چند مايع را به کمک يک منبع حرارتي به حالت جوش در آورده و بخار حاصل را با گذراندن از يک مبرد به صورت مايع تقطير شده جمعآوري ميکنند . از آنجا که در اين شيوه تنها يکي از فازها يعني فاز بخار حرکت ميکند ، آنرا تقطير مستقيم نيز مينامند .[/FONT]

[FONT="]در تقطير ساده اولين قسمت از مايع تقطير شده داراي ترکيب بخاري است که در حال تعادل با مخلوط اوليه بوده و نسبت به جسم فرارتر غنيتر ميباشد . ولي با پيشرفت تقطير، جزء مولي جسم فرارتر در داخل مايع تقطير شده و تقطير شونده کاهش مييابد . از اينرو جزء مولي جسم فرارتر در قسمت تقطير شده نميتواند از جزء مولي آن در اولين قسمت از مايع تقطير شده غنيتر باشد.[/FONT]

[FONT="]جداسازي مخلوط دو ترکيب موقعي امکان پذير است که 1<[/FONT]file:///C:/DOCUME%7E1/DEAR-U%7E1/LOCALS%7E1/Temp/msohtmlclip1/01/clip_image002.gif[FONT="] باشد . در واقع هر اندازه فراريت نسبي، يعني [/FONT]file:///C:/DOCUME%7E1/DEAR-U%7E1/LOCALS%7E1/Temp/msohtmlclip1/01/clip_image002.gif[FONT="] از واحد بزرگتر باشد به همان اندازه غني شدن جسم فرارتر در فاز بخار و در نتيجه در تقطير حاصل بيشتر خواهد بود . اگر اختلاف نقاط جوش دو تشکيل دهنده مخلوط دوتايي کمتر از 80 درجه سانتيگراد باشد، عمل جداسازي با تقطير ساده بطور کامل انجام نميگيرد و در چنين مواردي بايد از تقطير جزء به جزء استفاده کرد.[/FONT]

[FONT="]جداسازی یک مایع دو جزئی با تقطیر ساده ([/FONT]Simple Distillation[FONT="]) وقتی امکانپذیر است که فقط یکی از آنها فرار باشد یا به عبارت دیگر فاصله نقطه جوش آنها خیلی زیاد باشد . یک مثال ساده برای تقطیر ساده جداسازی آب از نمک و دیگری تهیه اسید یدیدریک میباشد .[/FONT]

[FONT="]در تقطير ساده سعي ميکنند نقطه جوش مخلوط آزمايشي بين 40 و 150 درجه سانتيگراد قرار گيرد. زيرا اغلب مايعات در بالاتر از 150 درجه متلاشي ميشوند و مايعاتي که در پايينتر از 40 درجه ميجوشند به علت فراريت زياد نميتوان آنها را به مدت طولاني در دستگاه هاي تقطير معمولي و متداول بدون اتلاف بکار گرفت. هم چنين موادي که نميتوانند حرارتهاي پايينتر از نقطه جوش را تحمل کنند (حتي اگر نقطه جوش آنها پايينتر از 150 درجه باشد) تقطير آنها تحت فشار کم انجام ميگيرد .[/FONT]

[FONT="]در شکل 1 دستگاه تقطير ساده نشان داده شده است. نوع مبرد مورد استفاده در تقطير ساده تابع نقطه جوش، گرماي تبخير و سرعت تبخير جسم آزمايشي است . با توجه به شكل تمام وسايل وطرز چيدمان آنها را مي بينيم .[/FONT]

[FONT="]file:///C:/DOCUME%7E1/DEAR-U%7E1/LOCALS%7E1/Temp/msohtmlclip1/01/clip_image003.jpg[/FONT]

zahra.as

عضو جدید

گام سوم

گام سوم

[FONT="]تقطیر جز به جز:[/FONT][FONT="]

اجرای سازنده محلول شامل دو جز فرار را که از قانون رائول پیروی می کند، می توان با فرآیند تقطیر جز به جز از هم جدا کرد. طبق قانون رائول ، فشار بخار محلول برابر با مجموع اجزای بخار سازنده آن است و سهم هر جز برابر با حاصلضرب کسر مولی آن جز در فشار بخار آن در حالت خاص است. [/FONT]

گام سوم

[FONT="]تقطیر جز به جز:[/FONT][FONT="]

اجرای سازنده محلول شامل دو جز فرار را که از قانون رائول پیروی می کند، می توان با فرآیند تقطیر جز به جز از هم جدا کرد. طبق قانون رائول ، فشار بخار محلول برابر با مجموع اجزای بخار سازنده آن است و سهم هر جز برابر با حاصلضرب کسر مولی آن جز در فشار بخار آن در حالت خاص است. [/FONT]

پیوست ها

zahra.as

عضو جدید

گام چهارم

گام چهارم

[FONT="]کاربرد تقطير جز به جز[/FONT]

[FONT="]تقطير جزء به جزء روشي از جداسازي است که بمنظورهاي مختلف در آزمايشگاه بکار ميرود . مهمترين هدف از اجراي اين روش، تجزيه کيفي و کمي، تهيه ترکيبات خالص و جداسازي مخلوطهاي پيچيده به تشکيل دهندههاي ساده آن و يا به گروههاي مختلف از مواد است . روش تقطير جزء به جزء در کنار روشهايي مانند کروماتوگرافي تقسيمي، استخراج مايع-مايع، تقطير آزئوتروپي و تقطير جزء به جزء، روش ارزندهاي به حساب ميآيد . از تقطير جزء به جزء در جداسازي و تجزيه مواد آلي و مواد حاصل از سنتزها در مقياس بسيار وسيعي استفاده ميشود . با اين حال کاربرد اين روش در جداسازي ترکيبات غير آلي محدود ميباشد .[/FONT]

[FONT="]يکي ازکاربردهاي تقطير تعيين نقطه جوش مواد است . در موارديکه يک مايع سمي و مضر باشد و يا نمونهاي که در اختيار داريم بسيار کم باشد از تقطير استفاده ميشود تا ماده در محيط پخش نشود.[/FONT]

گام چهارم

[FONT="]کاربرد تقطير جز به جز[/FONT]

[FONT="]تقطير جزء به جزء روشي از جداسازي است که بمنظورهاي مختلف در آزمايشگاه بکار ميرود . مهمترين هدف از اجراي اين روش، تجزيه کيفي و کمي، تهيه ترکيبات خالص و جداسازي مخلوطهاي پيچيده به تشکيل دهندههاي ساده آن و يا به گروههاي مختلف از مواد است . روش تقطير جزء به جزء در کنار روشهايي مانند کروماتوگرافي تقسيمي، استخراج مايع-مايع، تقطير آزئوتروپي و تقطير جزء به جزء، روش ارزندهاي به حساب ميآيد . از تقطير جزء به جزء در جداسازي و تجزيه مواد آلي و مواد حاصل از سنتزها در مقياس بسيار وسيعي استفاده ميشود . با اين حال کاربرد اين روش در جداسازي ترکيبات غير آلي محدود ميباشد .[/FONT]

[FONT="]يکي ازکاربردهاي تقطير تعيين نقطه جوش مواد است . در موارديکه يک مايع سمي و مضر باشد و يا نمونهاي که در اختيار داريم بسيار کم باشد از تقطير استفاده ميشود تا ماده در محيط پخش نشود.[/FONT]

zahra.as

عضو جدید

گام پنجم

گام پنجم

[FONT="]اجراي عملي تقطير جزء به جزء[/FONT]

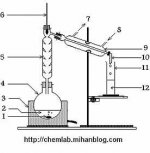

[FONT="]دستگاه تقطير مطابق شکل از قسمتهاي زير تشکيل يافته است :[/FONT]

1-[FONT="]سنگ جوش[/FONT]

2-[FONT="]مايعي كه بايد تحت عمليات تقطير جز به جز قرار بگيرد[/FONT]

3-[FONT="]گرمكن ([/FONT]heater[FONT="])[/FONT]

4-[FONT="]بالن ته گرد[/FONT]

5-[FONT="]ستون سيني دار[/FONT]

6-[FONT="]ترمو متر[/FONT]

7-[FONT="]خروجي آب مبرد[/FONT]

8-[FONT="]ورودي آب مبرد[/FONT]

9-[FONT="]مبرد[/FONT]

10-[FONT="] قسمت خروجي مايع حاصل از تقطير در كندانسور [/FONT]

11-[FONT="] سيستم دريافت کننده محصول تقطير[/FONT]

12-[FONT="] محصول تقطير[/FONT]

[FONT="]انتخاب نوع ستون سيني دار با توجه به دشواري جداسازي مقدار نمونه آزمايشي و محدوده فشاري که تقطير در آن اجرا ميشود ، انجام ميگيرد . دشواري جداسازي تابع فراريت نسبي اجزاء مخلوط و يا با تقريب ، تابع اختلاف نقاط جوش آنهاست و نيز از نسبت اوليه تشکيل دهنده هاي مخلوط و از درجه خلوص دلخواه براي محصول تقطير شده تبعيت ميکند و اين چنين وابستگي به کمک منحني تعادل تفسير و توجيه گرديده است .[/FONT]

[FONT="]مقدار جسم آزمايشي بايد رابطه درستي با ابعاد ستون داشته باشد . "مقدار در گردش" ستون ، در دقت جداسازي اثر مستقيم دارد . "مقدار در گردش" يک ستون نشان دهنده سهمي از مايع اوليه وارد شده در دستگاه تقطير است که در جريان تقطير به صورت فاز بخار و فاز مايع در خلاف جهت هم در داخل ستون در حرکت ميباشند . مقدار تشکيل دهندهاي که منظور جداسازي آن [/FONT],[FONT="] به صورت خالص است ، در مخلوط آزمايشي بايد ده برابر "مقدار در گردش" ستون باشد . [/FONT]

گام پنجم

[FONT="]اجراي عملي تقطير جزء به جزء[/FONT]

[FONT="]دستگاه تقطير مطابق شکل از قسمتهاي زير تشکيل يافته است :[/FONT]

1-[FONT="]سنگ جوش[/FONT]

2-[FONT="]مايعي كه بايد تحت عمليات تقطير جز به جز قرار بگيرد[/FONT]

3-[FONT="]گرمكن ([/FONT]heater[FONT="])[/FONT]

4-[FONT="]بالن ته گرد[/FONT]

5-[FONT="]ستون سيني دار[/FONT]

6-[FONT="]ترمو متر[/FONT]

7-[FONT="]خروجي آب مبرد[/FONT]

8-[FONT="]ورودي آب مبرد[/FONT]

9-[FONT="]مبرد[/FONT]

10-[FONT="] قسمت خروجي مايع حاصل از تقطير در كندانسور [/FONT]

11-[FONT="] سيستم دريافت کننده محصول تقطير[/FONT]

12-[FONT="] محصول تقطير[/FONT]

[FONT="]انتخاب نوع ستون سيني دار با توجه به دشواري جداسازي مقدار نمونه آزمايشي و محدوده فشاري که تقطير در آن اجرا ميشود ، انجام ميگيرد . دشواري جداسازي تابع فراريت نسبي اجزاء مخلوط و يا با تقريب ، تابع اختلاف نقاط جوش آنهاست و نيز از نسبت اوليه تشکيل دهنده هاي مخلوط و از درجه خلوص دلخواه براي محصول تقطير شده تبعيت ميکند و اين چنين وابستگي به کمک منحني تعادل تفسير و توجيه گرديده است .[/FONT]

[FONT="]2[/FONT]

پیوست ها

zahra.as

عضو جدید

گام ششم

گام ششم

[FONT="]مراحل تقطير با استفاده از قانون رائول[/FONT]

[FONT="]در تقطیر محلولی از [/FONT][FONT="]A[/FONT][FONT="] و [/FONT][FONT="]B[/FONT][FONT="] ، غلظت [/FONT][FONT="]A[/FONT][FONT="] در بخاری که خارج شده و مایع میشود بیش از غلظت آن در مایع باقی مانده است. با ادامه عمل تقطیر ، ترکیب درصد اجزا در بخار و مایع دائما تغییر میکند و این در هر لحظه عمومیت دارد. با جمع آوری مایعی که ازسرد شدن بخار حاصل میشود و از تقطیر مجدد آن و با تکرار پی در پی این عمل ، سرانجام میتوان اجزای سازنده مخلوط اصلی را به صورتی واقعا خالص به دست آورد .[/FONT][FONT="]سیستمهای که از قانون رائول انحراف دارند بر دو نوع هستند:[/FONT]

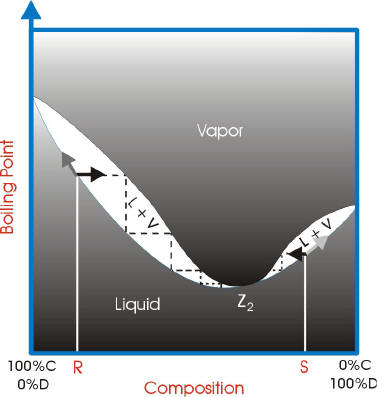

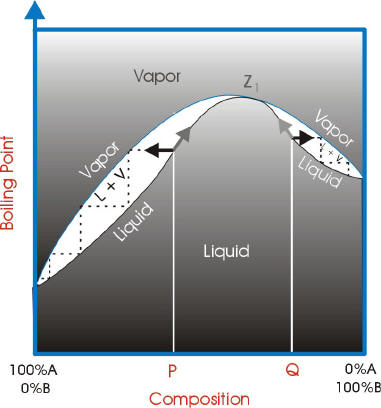

[FONT="]سیستمهای که از قانون رائول انحراف مثبت دارند:[/FONT]

[FONT="]در این حالت در منحنی فشار کل ، ماکسیممی وجود دارد . این ماکسیم مربوط به محلولی ، با ترکیب درصد معینی است که فشار بخار آن بالاتر از فشار بخار هر یک اجزای خالص است. این نوع محلول که محلول آزئوتروپ با نقطه جوش مینیمم نام دارد، در دمایی به جوش میآید که پایینتر از نقطه جوش هر یک از اجزای آن در حالت خاص است.[/FONT][FONT="]مطابق آنچه در شكل 3 مي بينيد .[/FONT]

[FONT="]سیستمهای که از قانون رائول انحراف منفی دارند:[/FONT]

[FONT="]اگر سیستمی انحراف منفی از قانون رائول نشان دهد، در منحنی فشار کل مینیممی وجود خواهد داشت. محلولی که غلظت متناظر با این مینیمم دارد، فشار بخاری خواهد داشت که در هر دمایی ، پایینتر از فشار بخار هر یک از اجزای آن در حالت خاص است. چنین محلولی در دمایی بالاتر از نقطه جوش هر یک از اجزای سازنده در حالت خاص ، میجوشد[/FONT][FONT="]. این محلول آزئوتروپ با نقطه جوش ماکسیم نامیده میشود[/FONT][FONT="] .[/FONT][FONT="] بخار در حالت تعادل با مایع همگن که نقطه جوش ماکسیمم یا مینیمم دارد، دارای همان غلظتی است که مایع آن دارد. از این رو آزئوتروپها ، مانند مواد خالص ، بدون تغییر تقطیر میشوند. از محلول جز به جز یک محلول دو جزئی که آزئوتروپی تشکیل میدهند، سرانجام یک جز خالص ، و آزئوتروپ حاصل میشود ولی دو جز آن به صورت خالص به دست نمیآید

[/FONT]

اعصابم خورد شد هر كاري مي كنم نمي تونم عكس تو تالار بگذارم حوصله دنگ و فنهايي مثل پرشين گيگ و رپيد شير هم ندارم

[FONT="][/FONT]

گام ششم

[FONT="]مراحل تقطير با استفاده از قانون رائول[/FONT]

[FONT="]در تقطیر محلولی از [/FONT][FONT="]A[/FONT][FONT="] و [/FONT][FONT="]B[/FONT][FONT="] ، غلظت [/FONT][FONT="]A[/FONT][FONT="] در بخاری که خارج شده و مایع میشود بیش از غلظت آن در مایع باقی مانده است. با ادامه عمل تقطیر ، ترکیب درصد اجزا در بخار و مایع دائما تغییر میکند و این در هر لحظه عمومیت دارد. با جمع آوری مایعی که ازسرد شدن بخار حاصل میشود و از تقطیر مجدد آن و با تکرار پی در پی این عمل ، سرانجام میتوان اجزای سازنده مخلوط اصلی را به صورتی واقعا خالص به دست آورد .[/FONT][FONT="]سیستمهای که از قانون رائول انحراف دارند بر دو نوع هستند:[/FONT]

[FONT="]سیستمهای که از قانون رائول انحراف مثبت دارند:[/FONT]

[FONT="]در این حالت در منحنی فشار کل ، ماکسیممی وجود دارد . این ماکسیم مربوط به محلولی ، با ترکیب درصد معینی است که فشار بخار آن بالاتر از فشار بخار هر یک اجزای خالص است. این نوع محلول که محلول آزئوتروپ با نقطه جوش مینیمم نام دارد، در دمایی به جوش میآید که پایینتر از نقطه جوش هر یک از اجزای آن در حالت خاص است.[/FONT][FONT="]مطابق آنچه در شكل 3 مي بينيد .[/FONT]

[FONT="]سیستمهای که از قانون رائول انحراف منفی دارند:[/FONT]

[FONT="]اگر سیستمی انحراف منفی از قانون رائول نشان دهد، در منحنی فشار کل مینیممی وجود خواهد داشت. محلولی که غلظت متناظر با این مینیمم دارد، فشار بخاری خواهد داشت که در هر دمایی ، پایینتر از فشار بخار هر یک از اجزای آن در حالت خاص است. چنین محلولی در دمایی بالاتر از نقطه جوش هر یک از اجزای سازنده در حالت خاص ، میجوشد[/FONT][FONT="]. این محلول آزئوتروپ با نقطه جوش ماکسیم نامیده میشود[/FONT][FONT="] .[/FONT][FONT="] بخار در حالت تعادل با مایع همگن که نقطه جوش ماکسیمم یا مینیمم دارد، دارای همان غلظتی است که مایع آن دارد. از این رو آزئوتروپها ، مانند مواد خالص ، بدون تغییر تقطیر میشوند. از محلول جز به جز یک محلول دو جزئی که آزئوتروپی تشکیل میدهند، سرانجام یک جز خالص ، و آزئوتروپ حاصل میشود ولی دو جز آن به صورت خالص به دست نمیآید

[/FONT]

اعصابم خورد شد هر كاري مي كنم نمي تونم عكس تو تالار بگذارم حوصله دنگ و فنهايي مثل پرشين گيگ و رپيد شير هم ندارم

[FONT="][/FONT]

zahra.as

عضو جدید

گام هفتم

گام هفتم

[FONT="]ستونهاي تقطير[/FONT]

[FONT="]ستونهاي تقطير مورد استفاده را ميتوان در دو گروه مختلف قرار داد :[/FONT]

1.[FONT="]ستونهاي لايهدار : که نوعي از آن تحت عنوان ستون ويگرو ناميده مي شود . ستون ويگرو، از يک لوله استوانهاي تشکيل يافته که مسير داخلي آن از پايين به بالا دندانهدار ميباشد . کارآيي ستون ويگرو به طول يک متر برابر با 12 تشتک فرضي است . ستونهاي لايهداري که در مقياس وسيع مورد استفاده قرار ميگيرند ، ستونهاي پر شده ميباشند . اين ستونها لولههاي استوانهاي خالي ميباشند که با پر کننده هاي متخلخل از نوع شيشه و چيني به اشکال مختلف پر شدهاند . مواد پرکننده، سطح تماس مايع و بخار را افزايش داده و از صعود سريع و مستقيم فاز بخار و نيز از نزول آزاد فاز مايع در داخل ستون جلوگيري به عمل ميآورند . به دليل بزرگ بودن سطح تماس در ستونهاي پر شده ، کارآئي آنها بسيار بالا است و معمولاً تعداد تشتکهاي فرضي براي هر متر ستون بين 20 تا 40 تشتک تغيير ميکند . بنابراين، در مقايسه با ستون ويگرو، اين نوع ستونها داراي قدرت جداکنندگي بالاتري هستند.[/FONT]

2.[FONT="]ستونهاي تشتکدار : اين ستونها از لولههاي استوانهاي تشکيل شده که در داخل آنها تشتکهايي با فواصل يکسان قرار دارد . وجود تشتکها از جاري شدن سريع مايع برگشتي جلوگيري مينمايد . در واقع مايع برگشتي تا ارتفاع معين در داخل تشتکها جمع شده و پس از آن سر ريز ميگردد و در اين نوع ستونها، ترکيب مايع از تشتکي به [/FONT]

[FONT="]تشتک ديگر بطور منظم و معين تغيير مينمايد .[/FONT]

[FONT="]معمولاً براي کارهاي آزمايشگاهي به ستونهايي که تعداد تشتکهاي فرضي آنها بيشتر از 40 تا 50 باشد نياز نيست ، زيرا به تعادل رسيدن زمان بسيار طولاني را ايجاب ميکند و اين امر مشکلات عملي قابل ملاحظهاي را بوجود ميآورد . ارتفاع تشتک فرضي در يک ستون معين بستگي به ميزان بار آن دارد . با اين توضيح که بار هر ستون مقدار مايع تبخير شده در بالن تقطير در واحد زمان است که با حاصل جمع مقدار تقطير شده و مقدار مايع برگشت يافته برابر است . در اغلب ستونها به ازاء باري معين، بخش برگشت يافته، بوسيله بخار در حال صعود به صورت معلق در داخل ستون نگه داشته شده، هرگز به داخل بالن تقطير بر نميگردد . چنين حالتي را خفگي يا طغيان ستون نامند که در آن تخليص ديگر قابل اجرا نميباشد. [/FONT]

[FONT="]نسبت برگشت مفيد براي يک جداسازي را ميتوان از راه ترسيم و با تعيين کمترين نسبت برگشت بدست آورد. در کارهاي آزمايشگاهي نسبت برگشت مفيد را معمولاً با تعداد تشتکهاي فرضي برابر ميگيرند. اگر ستون داراي تعداد بيشتري تشتک فرضي باشد، ميتوان نسبت برگشت را به تبعيت از آن تقليل داد . براي دسترسي به نسبت برگشت معين معمولاً از سر ستونها بهره ميگيرند. [/FONT]

گام هفتم

[FONT="]ستونهاي تقطير[/FONT]

[FONT="]ستونهاي تقطير مورد استفاده را ميتوان در دو گروه مختلف قرار داد :[/FONT]

1.[FONT="]ستونهاي لايهدار : که نوعي از آن تحت عنوان ستون ويگرو ناميده مي شود . ستون ويگرو، از يک لوله استوانهاي تشکيل يافته که مسير داخلي آن از پايين به بالا دندانهدار ميباشد . کارآيي ستون ويگرو به طول يک متر برابر با 12 تشتک فرضي است . ستونهاي لايهداري که در مقياس وسيع مورد استفاده قرار ميگيرند ، ستونهاي پر شده ميباشند . اين ستونها لولههاي استوانهاي خالي ميباشند که با پر کننده هاي متخلخل از نوع شيشه و چيني به اشکال مختلف پر شدهاند . مواد پرکننده، سطح تماس مايع و بخار را افزايش داده و از صعود سريع و مستقيم فاز بخار و نيز از نزول آزاد فاز مايع در داخل ستون جلوگيري به عمل ميآورند . به دليل بزرگ بودن سطح تماس در ستونهاي پر شده ، کارآئي آنها بسيار بالا است و معمولاً تعداد تشتکهاي فرضي براي هر متر ستون بين 20 تا 40 تشتک تغيير ميکند . بنابراين، در مقايسه با ستون ويگرو، اين نوع ستونها داراي قدرت جداکنندگي بالاتري هستند.[/FONT]

2.[FONT="]ستونهاي تشتکدار : اين ستونها از لولههاي استوانهاي تشکيل شده که در داخل آنها تشتکهايي با فواصل يکسان قرار دارد . وجود تشتکها از جاري شدن سريع مايع برگشتي جلوگيري مينمايد . در واقع مايع برگشتي تا ارتفاع معين در داخل تشتکها جمع شده و پس از آن سر ريز ميگردد و در اين نوع ستونها، ترکيب مايع از تشتکي به [/FONT]

[FONT="]تشتک ديگر بطور منظم و معين تغيير مينمايد .[/FONT]

[FONT="]معمولاً براي کارهاي آزمايشگاهي به ستونهايي که تعداد تشتکهاي فرضي آنها بيشتر از 40 تا 50 باشد نياز نيست ، زيرا به تعادل رسيدن زمان بسيار طولاني را ايجاب ميکند و اين امر مشکلات عملي قابل ملاحظهاي را بوجود ميآورد . ارتفاع تشتک فرضي در يک ستون معين بستگي به ميزان بار آن دارد . با اين توضيح که بار هر ستون مقدار مايع تبخير شده در بالن تقطير در واحد زمان است که با حاصل جمع مقدار تقطير شده و مقدار مايع برگشت يافته برابر است . در اغلب ستونها به ازاء باري معين، بخش برگشت يافته، بوسيله بخار در حال صعود به صورت معلق در داخل ستون نگه داشته شده، هرگز به داخل بالن تقطير بر نميگردد . چنين حالتي را خفگي يا طغيان ستون نامند که در آن تخليص ديگر قابل اجرا نميباشد. [/FONT]

[FONT="]نسبت برگشت مفيد براي يک جداسازي را ميتوان از راه ترسيم و با تعيين کمترين نسبت برگشت بدست آورد. در کارهاي آزمايشگاهي نسبت برگشت مفيد را معمولاً با تعداد تشتکهاي فرضي برابر ميگيرند. اگر ستون داراي تعداد بيشتري تشتک فرضي باشد، ميتوان نسبت برگشت را به تبعيت از آن تقليل داد . براي دسترسي به نسبت برگشت معين معمولاً از سر ستونها بهره ميگيرند. [/FONT]

zahra.as

عضو جدید

گام هشتم

گام هشتم

امروز مي خواهم به پديده اي اشاره كنم كه مبحث اصلي تقطير را در بر مي گيره توجه كنيد

[FONT="]نقطه جوش [/FONT]

[FONT="]مولکولهای مایع دائما حرکت می کنند. تعدادی از این مولکولها هنگامی که در سطح مایع هستند میتوانند به فضای بالای مایع بگریزند. مایعی را در ظرف بسته ای که هوایش تخلیه شده در نظر بگیرید. تعداد مولکولها در فاز گازی مایع افزایش می یابد تا سرعت ورود مجدد مولکولها به فاز مایع با سرعت گریزشان برابر شود، سرعت ورود مجدد متناسب با تعداد مولکولها در فاز گازی است. در این حال دیگر تغییر اساسی در دستگاه ملاحظه نمی شود و می گویند که سیستم در حال تعادل جنبشی است. مولکولها در فاز گازی به سرعت حرکت میکنند و دائما به دیواره ظرف بر می خورند و منجر به وارد کردن فشار به دیواره آن می شوند میزان این فشار در یک درجه حرارت معین را فشار بخار تعادل جسم مایع در آن درجه می نامند. این فشار بخار به درجه حرارت بستگی دارد. این بستگی به آسانی با تمایل گریز مولکولها از مایع قابل توجیه است. با ازدیاد درجه حرارت انرژی جنبشی متوسط مولکولها افزایش می یابد و فرار آنها به فاز گازی آسان میشود. سرعت ورود مجدد مولکولها نیز رو به افزایش می رود و به زودی در درجه حرارت بالاتر تعادل برقرار می شود. ولی در این حال تعداد مولکولها در فاز گازی از تعداد آنها در درجه حرارت پایین تر بیشتر است و در نتیجه فشار بخار زیادتر است.[/FONT]

[FONT="] اکنون نمونه مایعی را در نظر بگیرید که در یک درجه حرارت معین در ظرف سر گشاده ای قرار دارد و مولکولهای فاز بخار در بالای مایع می توانند از محوطه ظرف خارج شوند. بخاری که در بالای این نمونه است از مولکولهای هوا و نمونه تشکیل شده است. طبق قانون فشارهای جزئی دالتون، فشار کل (خارجی) در بالای مایع برابر با فشارهای جزئی نمونه و هوا است: [/FONT]

[FONT="] هوا[/FONT][FONT="]P[/FONT][FONT="] + نمونه[/FONT][FONT="]P[/FONT][FONT="] = کل[/FONT][FONT="]P[/FONT]

[FONT="]فشار جزئی نمونه برابر با فشار بخار تعادل آن در درجه حرارت معین است. اگر درجه حرارت بالا رود (بدین ترتیب فشار بخار تعادل نمونه زیاد میشود)، تعداد مولکولهای نمونه در فضایی که در بالا و نزدیک مایع است افزایش می یابد و در نتیجه مقداری از هوا جابجا میشود. در درجه حرارت بالا فشار جزئی نمونه درصد بیشتری از فشار کل را تشکیل میدهد. با ازدیاد بیشتر درجه حرارت این عمل ادامه می یابد تا فشار بخار تعادل با فشار خارجی برابر شود و در این حال تمام هوا کاملا از ظرف خارج میشود. تبخیر بیشتر باعث جابجا شدن مولکولهای گازی نمونه خواهد شد. با توجه به این حقایق به این نتیجه میرسیم که فشار بخار تعادل یک نمونه یک حد نهایی دارد که به وسیله فشار خارجی معین میشود. در این حد سرعت تبخیر به مقدار زیادی افزایش می یابد (که با تشکیل حباب در مایع آشکار میشود) و این مرحله را عموما شروع جوشش می دانند. نقطه جوش یک مایع درجه حرارتی است که در آن فشار بخار مایع کاملا برابر با فشار خارجی شود. چون نقطه جوش مشاهده شده مستقیما به فشار خارجی بستگی دارد، از این جهت باید در گزارش نقطه جوش، فشار خارجی هم قید شود (مثلا نقطه جوش 152 درجه سانتیگراد در فشار 752 میلی متر جیوه). معمولا نقطه جوش استاندارد را در فشار آتمسفر ([/FONT][FONT="]760 mm Hg[/FONT][FONT="]) تعیین میکنند. [/FONT]

[FONT="]نقاط جوش برای شناسایی مایعات و برخی از جامداتی که در حرارت پایین ذوب میشوند، مفید هستند. جامداتی که در حرارت بالا ذوب میشوند معمولا آنقدر دیر میجوشند که نمیتوان به راحتی درجه جوش آنها را اندازه گرفت. [/FONT]

گام هشتم

امروز مي خواهم به پديده اي اشاره كنم كه مبحث اصلي تقطير را در بر مي گيره توجه كنيد

[FONT="]نقطه جوش [/FONT]

[FONT="]مولکولهای مایع دائما حرکت می کنند. تعدادی از این مولکولها هنگامی که در سطح مایع هستند میتوانند به فضای بالای مایع بگریزند. مایعی را در ظرف بسته ای که هوایش تخلیه شده در نظر بگیرید. تعداد مولکولها در فاز گازی مایع افزایش می یابد تا سرعت ورود مجدد مولکولها به فاز مایع با سرعت گریزشان برابر شود، سرعت ورود مجدد متناسب با تعداد مولکولها در فاز گازی است. در این حال دیگر تغییر اساسی در دستگاه ملاحظه نمی شود و می گویند که سیستم در حال تعادل جنبشی است. مولکولها در فاز گازی به سرعت حرکت میکنند و دائما به دیواره ظرف بر می خورند و منجر به وارد کردن فشار به دیواره آن می شوند میزان این فشار در یک درجه حرارت معین را فشار بخار تعادل جسم مایع در آن درجه می نامند. این فشار بخار به درجه حرارت بستگی دارد. این بستگی به آسانی با تمایل گریز مولکولها از مایع قابل توجیه است. با ازدیاد درجه حرارت انرژی جنبشی متوسط مولکولها افزایش می یابد و فرار آنها به فاز گازی آسان میشود. سرعت ورود مجدد مولکولها نیز رو به افزایش می رود و به زودی در درجه حرارت بالاتر تعادل برقرار می شود. ولی در این حال تعداد مولکولها در فاز گازی از تعداد آنها در درجه حرارت پایین تر بیشتر است و در نتیجه فشار بخار زیادتر است.[/FONT]

[FONT="] اکنون نمونه مایعی را در نظر بگیرید که در یک درجه حرارت معین در ظرف سر گشاده ای قرار دارد و مولکولهای فاز بخار در بالای مایع می توانند از محوطه ظرف خارج شوند. بخاری که در بالای این نمونه است از مولکولهای هوا و نمونه تشکیل شده است. طبق قانون فشارهای جزئی دالتون، فشار کل (خارجی) در بالای مایع برابر با فشارهای جزئی نمونه و هوا است: [/FONT]

[FONT="] هوا[/FONT][FONT="]P[/FONT][FONT="] + نمونه[/FONT][FONT="]P[/FONT][FONT="] = کل[/FONT][FONT="]P[/FONT]

[FONT="]فشار جزئی نمونه برابر با فشار بخار تعادل آن در درجه حرارت معین است. اگر درجه حرارت بالا رود (بدین ترتیب فشار بخار تعادل نمونه زیاد میشود)، تعداد مولکولهای نمونه در فضایی که در بالا و نزدیک مایع است افزایش می یابد و در نتیجه مقداری از هوا جابجا میشود. در درجه حرارت بالا فشار جزئی نمونه درصد بیشتری از فشار کل را تشکیل میدهد. با ازدیاد بیشتر درجه حرارت این عمل ادامه می یابد تا فشار بخار تعادل با فشار خارجی برابر شود و در این حال تمام هوا کاملا از ظرف خارج میشود. تبخیر بیشتر باعث جابجا شدن مولکولهای گازی نمونه خواهد شد. با توجه به این حقایق به این نتیجه میرسیم که فشار بخار تعادل یک نمونه یک حد نهایی دارد که به وسیله فشار خارجی معین میشود. در این حد سرعت تبخیر به مقدار زیادی افزایش می یابد (که با تشکیل حباب در مایع آشکار میشود) و این مرحله را عموما شروع جوشش می دانند. نقطه جوش یک مایع درجه حرارتی است که در آن فشار بخار مایع کاملا برابر با فشار خارجی شود. چون نقطه جوش مشاهده شده مستقیما به فشار خارجی بستگی دارد، از این جهت باید در گزارش نقطه جوش، فشار خارجی هم قید شود (مثلا نقطه جوش 152 درجه سانتیگراد در فشار 752 میلی متر جیوه). معمولا نقطه جوش استاندارد را در فشار آتمسفر ([/FONT][FONT="]760 mm Hg[/FONT][FONT="]) تعیین میکنند. [/FONT]

[FONT="]نقاط جوش برای شناسایی مایعات و برخی از جامداتی که در حرارت پایین ذوب میشوند، مفید هستند. جامداتی که در حرارت بالا ذوب میشوند معمولا آنقدر دیر میجوشند که نمیتوان به راحتی درجه جوش آنها را اندازه گرفت. [/FONT]

zahra.as

عضو جدید

گام نهم

گام نهم

[FONT="]تقطير با بخار آب[/FONT]

[FONT="]غالباً به كمك تقطير با بخار آب می توان تركيبات آلی غير فراری را كه با آب مخلوط نمی شوند يا تقريباً با آن غير قابل اختلاط هستند تفكيك و تخليص كرد . در اين روش مخلوط آب و جسم آلی با هم تقطير می شوند . [/FONT]

[FONT="]در مخلوطی از مواد فرار و غير قابل اختلاط فشار جزئی[/FONT]) Pi([FONT="] هر جزء ، در يك درجه حرارت معين برابر با فشار بخار ، [/FONT]pio[FONT="] ، تركيب خالص در همان درجه حرارت است و به جزء مولی تركيب در مخلوط بستگی ندارد . يعنی هر يك از اجزای سازنده مخلوط به طور مستقل از اجزای ديگر تبخير می شوند . در اين حالت :[/FONT]

Pi = Pio

[FONT="]با محلول مايعات قابل اختلاط ، اختلاف زيادی دارد زيرا در اين مايعات فشار جزئی هر جزء به جزء سازنده و به جزء مولی آن در محلول مربوط است . در مخلوط تركيب های فرار و غير قابل اختلاط ، طبق قانون دالتون ، فشار كلی [/FONT])Pt([FONT="] محلول (مخلوط) گازها برابرمجموع فشار های جزئی گازهای تشكيل دهنده می شود و به اين ترتيب فشار كلی بخار اين مخلوط از معادله زير بدست مى آيد .[/FONT]

= Pao + Pbo +........ Pio Pt

[FONT="]از اين عبارت چنين بر مى آيد كه همواره در هر درجه حرارتی فشار بخار كل مخلوط حتی از فشار بخار فرارترين جزء در آن درجه حرارت بيشتر است ، زيرا كه فشار بخار اجزای ديگر مخلوط هم دخالت می كنند . بنابراين بايد درجه جوش مخلوط تركيب های غير قابل اختلاط كمتر از جزئی باشد كه كمترين نقطه جوش را دارد .[/FONT]

[FONT="] غالباً از قابلیت تقطیر ترکیب با بخار آب استفاده زیادی می شود . درجه حرارت تقطیر با بخار آب نسبتاً پایین ( 100 درجه یا کمتر از آن) است و این تقطیر به خصوص در تلخیص موادی به کار می رود که نسبت به حرارت حساسیت دارند و در حرارت های بالا تجزیه می شوند . همچنین این روش برای جدا کردن ترکیب از مخلوط واکنشی که محتوی مقدار زیادی از مواد قیر مانند باشد، مفید است . این مواد غیر فرار و بی مصرف دراغلب واکنشهای آلی تشکیل می شوند .[/FONT]

[FONT="]تركيب درصد محصولى كه در تقطير با بخار آب بدست مى آيد به وزن مولكولى تركيب هاى مورد تقطير و همچنين به[/FONT] [FONT="] فشار بخار آنها[/FONT] [FONT="] در[/FONT] [FONT="]درجه[/FONT] [FONT="]حرارت تقطير مخلوط بستگى دارد . مخلوطى از دو جزء غير قابل اختلاط [/FONT] A [FONT="] و [/FONT]B[FONT="] را در نظر بگيريد . چنانچه بخارهاى [/FONT]A [FONT="] و [/FONT]B[FONT="] مانند گازهاى ايده ال عمل كنند ، مى توان دو عبارت زير را بدست آورد :[/FONT]

)( gB / MB ) ( RTPBo VB = [FONT="]و [/FONT])( gA / MA ) ( RTPAo VA =

[FONT="] در اينجا [/FONT]P o [FONT="] فشار بخار مايع خالص ، [/FONT]V[FONT="] حجم اشغالى گاز ، [/FONT] g [FONT="] وزن جزء سازنده در فاز گازى بر حسب گرم ، [/FONT]M [FONT="] وزن مولكولى جزء سازنده ، [/FONT] R[FONT="] ثابت عمومى گازها و [/FONT]T [FONT="] درجه حرارت مطلق است . از تقسيم دو معادله چنين بدست مى آيد : [/FONT]

[FONT="]چون فاكتور [/FONT](RT)[FONT="] در صورت و مخرج كسر مساوی است و حجم اشغالی گاز برای هر دو يكسان است [/FONT] (VA=VB)[FONT="]، عبارت بالا چنين می شود :[/FONT]

[FONT="] معمولاً تقطیر با بخار آب به دو روش انجام می شود. در روش اول که معمولاً مؤثر ترین روش است ، ترکیب آلی مورد نظر را در ظرف ته گردی که به یک رایط کلایزن مجهز است قرار می دهند. این رابط را به کمک یک رابط تقطیر به خنک کننده ای که با آب سرد می شود متصل می کنند. رابط کلایزن به هنگام تقطیر از ترشح مخلوط به داخل خنک کننده جلوگیری می کند . بخار را می توان از لوله بخار آزمایشگاه تأمین کرد یا آن را جداگانه در مولدی تولید کرد و سپس به وسیله لاستیکی به انتهای ظرف تقطیر وارد کرد. معمولاً به هنگام استفاده از لوله بخار آزمایشگاه تله ای در بین لوله و ظرف تقطیر می گذارند تا آب موجود در تقطیر جدا شود. هنگام استفاده از منبع خارجی بخار ممکن است آب در ظرف تقطیر متراکم شود و آن را تا سطح نا مطلوبی پر کند . برای جلوگیری از این مشکل معمولاً ظرف را به کمک چراغ بونزن به آرامی گرم می کنند.[/FONT]

[FONT="] روش دوم تقطیر با بخار آب در صورتی استفاده می شود که برای تقطیر کامل مخلوط فقط مقدار کمی مخلوط لازم باشد . در این روش آب و مخلوط آلی را که باید تقطیر شود در ظرف تقطیر با هم مخلوط می کنند و سپس برای ایجاد بخار در داخل ظرف آن را مستقیماً با چراغ بونزن حرارت می دهند. به طور کلی این روش برای تقطیرهایی که احتیاج به مقدار زیادی بخار دارند مناسب نیست، زیرا باید دوباره در ظرف آب ریخت یا از ظرف بزرگ نامناسبی استفاده کرد. [/FONT]

[FONT="] به طور کلی تقطیر با بخار آب روشی را فراهم می کند که به کمک آن می توان ترکیب های آلی مایع و جامدی را که فرار هستند و در آب حل نمی شوند ( یا تقریباً در آب نامحلولند ) در شرایط نسبتاً ملایم از ترکیب های غیر فرار جدا کرد.[/FONT]

[FONT="] مسلماً این روش برای موادی که که در اثر تماس زیاد با بخار آب یا آب گرم تجزیه می شوند یا با آب واکنش می دهند یا در 100 درجه فشار بخارشان 6 میلی متر یا کمتر نباشد ، مناسب نيست.[/FONT]

گام نهم

[FONT="]تقطير با بخار آب[/FONT]

[FONT="]غالباً به كمك تقطير با بخار آب می توان تركيبات آلی غير فراری را كه با آب مخلوط نمی شوند يا تقريباً با آن غير قابل اختلاط هستند تفكيك و تخليص كرد . در اين روش مخلوط آب و جسم آلی با هم تقطير می شوند . [/FONT]

[FONT="]در مخلوطی از مواد فرار و غير قابل اختلاط فشار جزئی[/FONT]) Pi([FONT="] هر جزء ، در يك درجه حرارت معين برابر با فشار بخار ، [/FONT]pio[FONT="] ، تركيب خالص در همان درجه حرارت است و به جزء مولی تركيب در مخلوط بستگی ندارد . يعنی هر يك از اجزای سازنده مخلوط به طور مستقل از اجزای ديگر تبخير می شوند . در اين حالت :[/FONT]

Pi = Pio

[FONT="]با محلول مايعات قابل اختلاط ، اختلاف زيادی دارد زيرا در اين مايعات فشار جزئی هر جزء به جزء سازنده و به جزء مولی آن در محلول مربوط است . در مخلوط تركيب های فرار و غير قابل اختلاط ، طبق قانون دالتون ، فشار كلی [/FONT])Pt([FONT="] محلول (مخلوط) گازها برابرمجموع فشار های جزئی گازهای تشكيل دهنده می شود و به اين ترتيب فشار كلی بخار اين مخلوط از معادله زير بدست مى آيد .[/FONT]

= Pao + Pbo +........ Pio Pt

[FONT="]از اين عبارت چنين بر مى آيد كه همواره در هر درجه حرارتی فشار بخار كل مخلوط حتی از فشار بخار فرارترين جزء در آن درجه حرارت بيشتر است ، زيرا كه فشار بخار اجزای ديگر مخلوط هم دخالت می كنند . بنابراين بايد درجه جوش مخلوط تركيب های غير قابل اختلاط كمتر از جزئی باشد كه كمترين نقطه جوش را دارد .[/FONT]

[FONT="] غالباً از قابلیت تقطیر ترکیب با بخار آب استفاده زیادی می شود . درجه حرارت تقطیر با بخار آب نسبتاً پایین ( 100 درجه یا کمتر از آن) است و این تقطیر به خصوص در تلخیص موادی به کار می رود که نسبت به حرارت حساسیت دارند و در حرارت های بالا تجزیه می شوند . همچنین این روش برای جدا کردن ترکیب از مخلوط واکنشی که محتوی مقدار زیادی از مواد قیر مانند باشد، مفید است . این مواد غیر فرار و بی مصرف دراغلب واکنشهای آلی تشکیل می شوند .[/FONT]

[FONT="]تركيب درصد محصولى كه در تقطير با بخار آب بدست مى آيد به وزن مولكولى تركيب هاى مورد تقطير و همچنين به[/FONT] [FONT="] فشار بخار آنها[/FONT] [FONT="] در[/FONT] [FONT="]درجه[/FONT] [FONT="]حرارت تقطير مخلوط بستگى دارد . مخلوطى از دو جزء غير قابل اختلاط [/FONT] A [FONT="] و [/FONT]B[FONT="] را در نظر بگيريد . چنانچه بخارهاى [/FONT]A [FONT="] و [/FONT]B[FONT="] مانند گازهاى ايده ال عمل كنند ، مى توان دو عبارت زير را بدست آورد :[/FONT]

)( gB / MB ) ( RTPBo VB = [FONT="]و [/FONT])( gA / MA ) ( RTPAo VA =

[FONT="] در اينجا [/FONT]P o [FONT="] فشار بخار مايع خالص ، [/FONT]V[FONT="] حجم اشغالى گاز ، [/FONT] g [FONT="] وزن جزء سازنده در فاز گازى بر حسب گرم ، [/FONT]M [FONT="] وزن مولكولى جزء سازنده ، [/FONT] R[FONT="] ثابت عمومى گازها و [/FONT]T [FONT="] درجه حرارت مطلق است . از تقسيم دو معادله چنين بدست مى آيد : [/FONT]

[FONT="]چون فاكتور [/FONT](RT)[FONT="] در صورت و مخرج كسر مساوی است و حجم اشغالی گاز برای هر دو يكسان است [/FONT] (VA=VB)[FONT="]، عبارت بالا چنين می شود :[/FONT]

[FONT="] معمولاً تقطیر با بخار آب به دو روش انجام می شود. در روش اول که معمولاً مؤثر ترین روش است ، ترکیب آلی مورد نظر را در ظرف ته گردی که به یک رایط کلایزن مجهز است قرار می دهند. این رابط را به کمک یک رابط تقطیر به خنک کننده ای که با آب سرد می شود متصل می کنند. رابط کلایزن به هنگام تقطیر از ترشح مخلوط به داخل خنک کننده جلوگیری می کند . بخار را می توان از لوله بخار آزمایشگاه تأمین کرد یا آن را جداگانه در مولدی تولید کرد و سپس به وسیله لاستیکی به انتهای ظرف تقطیر وارد کرد. معمولاً به هنگام استفاده از لوله بخار آزمایشگاه تله ای در بین لوله و ظرف تقطیر می گذارند تا آب موجود در تقطیر جدا شود. هنگام استفاده از منبع خارجی بخار ممکن است آب در ظرف تقطیر متراکم شود و آن را تا سطح نا مطلوبی پر کند . برای جلوگیری از این مشکل معمولاً ظرف را به کمک چراغ بونزن به آرامی گرم می کنند.[/FONT]

[FONT="] روش دوم تقطیر با بخار آب در صورتی استفاده می شود که برای تقطیر کامل مخلوط فقط مقدار کمی مخلوط لازم باشد . در این روش آب و مخلوط آلی را که باید تقطیر شود در ظرف تقطیر با هم مخلوط می کنند و سپس برای ایجاد بخار در داخل ظرف آن را مستقیماً با چراغ بونزن حرارت می دهند. به طور کلی این روش برای تقطیرهایی که احتیاج به مقدار زیادی بخار دارند مناسب نیست، زیرا باید دوباره در ظرف آب ریخت یا از ظرف بزرگ نامناسبی استفاده کرد. [/FONT]

[FONT="] به طور کلی تقطیر با بخار آب روشی را فراهم می کند که به کمک آن می توان ترکیب های آلی مایع و جامدی را که فرار هستند و در آب حل نمی شوند ( یا تقریباً در آب نامحلولند ) در شرایط نسبتاً ملایم از ترکیب های غیر فرار جدا کرد.[/FONT]

[FONT="] مسلماً این روش برای موادی که که در اثر تماس زیاد با بخار آب یا آب گرم تجزیه می شوند یا با آب واکنش می دهند یا در 100 درجه فشار بخارشان 6 میلی متر یا کمتر نباشد ، مناسب نيست.[/FONT]

moradipour_f

عضو جدید

دليل اينكه برجي دو قطري طراحي مي شه چيه؟

mohammad_che_eng

عضو جدید

دليل اينكه برجي دو قطري طراحي مي شه چيه؟

تا اونجايي كه من مي دونم توو برجهايي كه افت فشار داريم از برجهاي دو قطري استفاده ميشه...

zahra.as

عضو جدید

گام دهم

گام دهم

[FONT="]تقطیر آزئوتروپی[FONT="][/FONT][/FONT]

[FONT="]از این روش، «تقطیر» به طور معمول در مواردی که نقطه جوش اجزای[FONT="] [/FONT][FONT="]مخلوط شده به هم نزدیک باشند، استفاده می شود[/FONT][FONT="].[/FONT][/FONT]

[FONT="]جداسازی مخلوط اولیه، با افزایش یک حلال خاص که با یکی از اجزای[FONT="] [/FONT][FONT="]کلیدی، آزئوتروپ تشکیل می دهد امکان پذیر است[/FONT][FONT="].[/FONT][/FONT]

[FONT="]آزئوتروپ محصول تقطیر یا باقیمانده را از ستون تشکیل می دهد و سپس[FONT="] [/FONT][FONT="]حلال و جزء کلیدی را از هم جدا می کند[/FONT][FONT="].[/FONT][/FONT]

[FONT="]بیشتر ماده افزوده شده آزئوتروپی با نقطه جوش پایین تشکیل می دهد[FONT="] [/FONT][FONT="]که به آن شکننده «آزئوتروپ» می گویند[/FONT][FONT="].[/FONT][/FONT]

[FONT="]آزئوتروپ بیشتر شامل اجزای خوراک است، اما نسبت اجزای کلیدی به[FONT="] [/FONT][FONT="]سایر اجزای خوراک خیلی متفاوت و بیشتر بوده است[/FONT][FONT="].[/FONT][/FONT]

[FONT="]نمونه ای از تقطیر آزئوتروپی استفاده از بنزن برای جداسازی کامل[FONT="] [/FONT][FONT="]اتانول از آب است كه آزئوتروپی با نقطه جوش پایین با 6/95% وزنی الکل را تشکیل می[/FONT][FONT="] [/FONT][FONT="]دهد[/FONT][FONT="].[/FONT][/FONT]

[FONT="]مخلوط آب - الکل با 95% وزنی الکل به ستون تقطیر آزئوتروپی افزوده[FONT="] [/FONT][FONT="]شد و جریان غنی از بنزن به قسمت فوقانی وارد می شود. به طور تقریبی، [/FONT][FONT="] [/FONT][FONT="]الکل[/FONT][FONT="] [/FONT][FONT="]باقیمانده خالص است و بخار بالایی آن [/FONT][FONT="] [/FONT][FONT="]آزئوتروپی سه گانه است. این بخار مایع می[/FONT][FONT="] [/FONT][FONT="]شود، به دو فاز تقسیم می شود[/FONT][FONT="].[/FONT][/FONT]

[FONT="]لایه آلی برمی گردد، لایه آلی به ستون بازیافت بنزن فرستاده می[FONT="] [/FONT][FONT="]شود. همه بنزن و مقدار الکل در بخار بالایی گرفته می شود و به ستون اول روانه می[/FONT][FONT="] [/FONT][FONT="]شود[/FONT][FONT="].[/FONT][FONT="] جریان انتهایی در ستون سوم تقطیر می شود تا آب خالص و مقداری[/FONT][FONT="] [/FONT][/FONT][FONT="]آزئوتروپ دوگانه از آن به دست آید[/FONT][FONT="][/FONT]

گام دهم

[FONT="]تقطیر آزئوتروپی[FONT="][/FONT][/FONT]

[FONT="]از این روش، «تقطیر» به طور معمول در مواردی که نقطه جوش اجزای[FONT="] [/FONT][FONT="]مخلوط شده به هم نزدیک باشند، استفاده می شود[/FONT][FONT="].[/FONT][/FONT]

[FONT="]جداسازی مخلوط اولیه، با افزایش یک حلال خاص که با یکی از اجزای[FONT="] [/FONT][FONT="]کلیدی، آزئوتروپ تشکیل می دهد امکان پذیر است[/FONT][FONT="].[/FONT][/FONT]

[FONT="]آزئوتروپ محصول تقطیر یا باقیمانده را از ستون تشکیل می دهد و سپس[FONT="] [/FONT][FONT="]حلال و جزء کلیدی را از هم جدا می کند[/FONT][FONT="].[/FONT][/FONT]

[FONT="]بیشتر ماده افزوده شده آزئوتروپی با نقطه جوش پایین تشکیل می دهد[FONT="] [/FONT][FONT="]که به آن شکننده «آزئوتروپ» می گویند[/FONT][FONT="].[/FONT][/FONT]

[FONT="]آزئوتروپ بیشتر شامل اجزای خوراک است، اما نسبت اجزای کلیدی به[FONT="] [/FONT][FONT="]سایر اجزای خوراک خیلی متفاوت و بیشتر بوده است[/FONT][FONT="].[/FONT][/FONT]

[FONT="]نمونه ای از تقطیر آزئوتروپی استفاده از بنزن برای جداسازی کامل[FONT="] [/FONT][FONT="]اتانول از آب است كه آزئوتروپی با نقطه جوش پایین با 6/95% وزنی الکل را تشکیل می[/FONT][FONT="] [/FONT][FONT="]دهد[/FONT][FONT="].[/FONT][/FONT]

[FONT="]مخلوط آب - الکل با 95% وزنی الکل به ستون تقطیر آزئوتروپی افزوده[FONT="] [/FONT][FONT="]شد و جریان غنی از بنزن به قسمت فوقانی وارد می شود. به طور تقریبی، [/FONT][FONT="] [/FONT][FONT="]الکل[/FONT][FONT="] [/FONT][FONT="]باقیمانده خالص است و بخار بالایی آن [/FONT][FONT="] [/FONT][FONT="]آزئوتروپی سه گانه است. این بخار مایع می[/FONT][FONT="] [/FONT][FONT="]شود، به دو فاز تقسیم می شود[/FONT][FONT="].[/FONT][/FONT]

[FONT="]لایه آلی برمی گردد، لایه آلی به ستون بازیافت بنزن فرستاده می[FONT="] [/FONT][FONT="]شود. همه بنزن و مقدار الکل در بخار بالایی گرفته می شود و به ستون اول روانه می[/FONT][FONT="] [/FONT][FONT="]شود[/FONT][FONT="].[/FONT][FONT="] جریان انتهایی در ستون سوم تقطیر می شود تا آب خالص و مقداری[/FONT][FONT="] [/FONT][/FONT][FONT="]آزئوتروپ دوگانه از آن به دست آید[/FONT][FONT="][/FONT]

moradipour_f

عضو جدید

مي شه يه نفر توضيح بده كه:

روي اين نمودارها مي تونيم تركيب درصد فاز بخار و مايع رو در دما يا فشار خاصي ببينيم درسته؟ حالا تكليف نقطه 0 درصد و 100 درصد چي ميشه؟ يعني در نقطه 100 درصد A (مثلا) نمي تونيم بگيم كه فاز مايع و بخار هر دوتاش 100 درصد A هستن كه پس تكليف B چي مي شه؟

روي اين نمودارها مي تونيم تركيب درصد فاز بخار و مايع رو در دما يا فشار خاصي ببينيم درسته؟ حالا تكليف نقطه 0 درصد و 100 درصد چي ميشه؟ يعني در نقطه 100 درصد A (مثلا) نمي تونيم بگيم كه فاز مايع و بخار هر دوتاش 100 درصد A هستن كه پس تكليف B چي مي شه؟

مي شه يه نفر توضيح بده كه:

روي اين نمودارها مي تونيم تركيب درصد فاز بخار و مايع رو در دما يا فشار خاصي ببينيم درسته؟ حالا تكليف نقطه 0 درصد و 100 درصد چي ميشه؟ يعني در نقطه 100 درصد A (مثلا) نمي تونيم بگيم كه فاز مايع و بخار هر دوتاش 100 درصد A هستن كه پس تكليف B چي مي شه؟

این نمودارها در یک فشار ثابت هستن و در اونها با تغییر ترکیب محلول دماهای جوش و دوفازی و تکفازی بودن تغییر می کنه، در نقطه ی 100 در صد A هم فقط A داریم! هم در بخار هم در مایع.

zahra.as

عضو جدید

گ

گ

گ

تقطير غشايي بعنوان يك فرايند نوين جداسازي غشايي بسيار مورد توجه قرار گرفته است. در اين فرايند از يك غشاء آبگريز در تماس با محلول خوراك ورودي استفاده ميشود. اساس كار بر تعادل گاز مايع استوار است و ابتدا مايع در طرف غشاء تبخير شده و با عبور از غشاء در طرف ديگر چگاليده ميشود. اين فرايند در دماي 70 40 درجه سانتيگراد و فشار اتمسفريك انجام ميشود. مهمترين مزيت اين روش استفاده از منبع انرژي پايين و به دست آوردن خلوص بالا ميباشد. تقطير غشايي براساس روش چگالش بخار نفوذي از غشاء به انواع مختلف تقسيمبندي ميشود. در اين مقاله عوامل مؤثر بر كارايي فرايند تقطير غشايي ماند تأثير دما، غلظت و سرعت خوراك ورودي، قطر و اندازه حفرههاي غشاء، ضخامت و جنس غشاء بررسي ميشود. همچنين مزايا و معايب تقطير غشايي در مقايسه با ديگر روشهاي غشايي مورد تحليل قرار ميگيرد.

دليل اينكه برجي دو قطري طراحي مي شه چيه؟

با سلام

همونطور که خودتون گفتید به حجم بخار و مایع بستگی داره و به طور کلی می شه گفت اگر در حجم بخار یا مایع تغییراتی داشته باشیم (جریان های جانبی) برای ثابت نگه داشتن سرعت بخار در برج (وکنترل پدیده هایی مانند dumping ,flooding . weeping) قطر برج تغییر میکند که معمولا به دلیل هزینه بالای تغییر قطر اگر اختلاف قطر ها بیشتر از 20% باشد این کار انجام میشود و در غیر این صورت از روش های جایگزین استفاده می گردد.

mahdieskandari

عضو جدید

یه سوال:

چه جوری فشار یه برج تقطیر کنترل میشه؟

با پمپ رفلاکس میشه این کارو کرد؟

سلام

یکی دیگه از راههای کنترل فشار در برج اتمسفریک فن ها هستش.

یکی دیگه هم شدت steam که نیروی محرک پمپ های برج اتمسفریک هستند.

در این پمپ ها به جای برق از steam استفاده می شود.

اگه دلیلش و توضیح بیشتری خواستی بگو تا بگم.

موفق باشی.

يعني هدف ثابت نگه داشتن سرعت بخاره؟ميشه لطف كنيد و مرجع رو به من هم معرفي كنيد چون من هم اينو شنيدم ولي جايي خودم نخوندمش .

بله، هدف ثابت نگه داشتن سرعت بخار در محدوده مجاز می باشد. برای اطلاعات بیشتر به مباحث مربوط به Tray sizing که در اکثر هندبوک ها وجود دارد مراجعه کنید.

یه سوال:

چه جوری فشار یه برج تقطیر کنترل میشه؟

با پمپ رفلاکس میشه این کارو کرد؟

فشار برج به میزان بخارات موجود در ان بستگی دارد و میزان این بخارات به عوامل گوناگونی مانند عملکرد ریبویلر و کندانسور بستگی دارد که معمولا جهت تنظیم فشار برج ، سیستم کنترل بر روی کندانسور و رفلاکس درام عمل میکند، و پمپ رفلاکس در تنظیم فشار نقشی ندارد.

در برج های تحت خلا از خط نیترو|ژن(گاز خنثی) نیز کمک گرفته می شود.

در برج های تحت خلا از خط نیترو|ژن(گاز خنثی) نیز کمک گرفته می شود.

kbotar

عضو جدید

تقطیر

[FONT="]برج تقطیر[/FONT][FONT="] Distillation Tower[/FONT]

[FONT="]تقطیر ، در واقع ، جداسازی فیزیکی برشهای نفتی است که اساس آن ، اختلاف در نقطه جوش هیدروکربنهای مختلف است. هر چه هیدروکربن سنگینتر باشد، نقطه جوش آن زیادتر است و هر چه هیدروکربن سبکتر باشد، زودتر خارج میشود. اولین پالایشگاه تاسیس شده در جهان ، در سال 1860 در ایالت پنسیلوانیای آمریکا بوده است. نفت خام ، از کورههای مبدل حرارتی عبور کرده، بعد از گرم شدن وارد برجهای تقطیر شده و تحت فشار و دما به دو صورت از برجها خارج میشود و محصولات بدست آمده خالص نیستند. انواع برجهای تقطیر در زیر توضیح داده میشوند.[/FONT]

[FONT="]تقطیر[/FONT]

[FONT="]استفاده از اختلاف نقطه جوش برای جداسازی اجزای یک مخلوط مایع اساس فرآیند تقطیر را تشکیل می دهد . در بیشتر موارد موادی که اختلاف نقطه ی جوش آنها قابل توجه است را می توان به وسیله حرارت دادن تفکیک نمود در این صورت ماده با دمای جوش پایین تر ، سریعتر به جوش آمده و ماده با دما جوش بالا باقی می ماند و این امر اساس فرایند تقطیر را تشکیل می دهد. اجزایی را که در اثر حرارت دادن بخار می شوند وارد سرد کننده می کنند تا به صورت مایع جمع آوری گردد.[/FONT]

[FONT="]برجهای تقطیر سینی دار[/FONT]

[FONT="]طرز کار یک برج سینی دار[/FONT]

[FONT="]بطور کلی فرآیندی که در یک برج سینی دار اتفاق می افتد، عمل جداسازی مواد است. همانطور که ذکر شد فرآیند مذکور به طور مستقیم یا عیرمستقیم انجام می پذیرد.[/FONT]

[FONT="]در فرآیند تقطیر منبع حرارتی ([/FONT][FONT="]Reboiler[/FONT][FONT="])، حرارت لازم را جهت انجام عمل تقطیر و تفکیک مواد سازنده یک محلول تأمین میکند. بخار بالارونده از برج با مایعی که از بالای برج به سمت پایین حرکت می کند، بر روی سینی ها تماس مستقیم پیدا می کنند. این تماس باعث ازدیاد دمای مایع روی سینی شده و نهایتا باعث نزدیک شدن دمای مایع به دمای حباب می گردد. با رسیدن مایع به دمای حباب به تدریج اولین ذرات بخار حاصل می شود که این بخارات غنی از ماده فرار (ماده ای که از نقطه جوش کمتری و یا فشار بالاتری برخوردار است) می باشد.از طرفی دیگر در فاز بخار موادی که از نقطه جوش کمتری برخوردار هستند، تحت عمل میعان قرار گرفته و بصورت فاز مایع به سمت پایین برج حرکت می کند. مهمترین عملکرد یک برج ایجاد سطح تماس مناسب بین فازهای بخار و مایع است. هر چه سطح تماس افزایش یابد عمل تفکیک با راندمان بالاتری صورت میگیرد. البته رژیم جریان مایع بر روی سینی نیز از جمله عوامل مهم بر عملکرد یک برج تفکیک می باشد.[/FONT]

[FONT="]برجهای تقطیر با سینی کلاهکدار[/FONT]

[FONT="]در برجهای تقطیر با سینی کلاهکدار ، تعداد سینیها در مسیر برج به نوع انتقال ماده و شدت تفکیک بستگی دارد. قطر برج و فاصله میان سینیها به مقدار مایع و گاز که در واحد زمان از یک سینی میگذرد، وابسته است. هر یک از سینیهای برج ، یک مرحله تفکیک است. زیرا روی این سینیها ، فاز گاز و مایع در کنار هم قرار میگیرند و کار انتقال ماده از فاز گازی به فاز مایع یا برعکس در هر یک از سینیها انجام میشود. برای اینکه بازدهی انتقال ماده در هر سینی به بیشترین حد برسد، باید زمان تماس میان دو فاز و سطح مشترک آنها به بیشترین حد ممکن برسد.[/FONT]

[FONT="]بخشهای مختلف برج تقطیر با سینی کلاهکدار[/FONT]

[FONT="]بدنه و سینیها: جنس بدنه معمولا از فولاد ریخته است. جنس سینیها معمولا از چدن است. فاصله سینیها را معمولا با توجه به شرایط طراحی ، درجه خلوص و بازدهی کار جداسازی بر میگزینند. در بیشتر پالایشگاههای نفت ، برای برجهای تقطیر به قطر 4[/FONT][FONT="]ft[/FONT][FONT="] فاصله میان 50 - 18 سانتیمتر قرار میدهند. با بیشتر شدن قطر برج ، فاصله بیشتری نیز برای سینیها در نظر گرفته میشود.[/FONT]

[FONT="]سرپوشها یا کلاهکها: جنس کلاهکها از چدن میباشد. نوع کلاهکها با توجه به نوع تقطیر انتخاب میشود و تعدادشان در هر سینی به بیشترین حد سرعت مجاز عبور گاز از سینی بستگی دارد.[/FONT]

[FONT="]موانع یا سدها: برای کنترل بلندی سطح مایع روی سینی ، به هر سینی سدی به نام "وییر" ([/FONT][FONT="]wier[/FONT][FONT="]) قرار میدهند تا از پایین رفتن سطح مایع از حد معنی جلوگیری کند. بلندی سطح مایع در روی سینی باید چنان باشد که گازهای بیرون آمده از شکافهای سرپوشها بتوانند از درون آن گذشته و زمان گذشتن هر حباب به بیشترین حد ممکن برسد. بر اثر افزایش زمان گذشتن حباب از مایع ، زمان تماس گاز و مایع زیاد شده ، بازدهی سینیها بالا میرود.[/FONT]

[FONT="]برجهای تقطیر با سینیهای مشبک[/FONT]

[FONT="]در برجهای با سینی مشبک ، اندازه مجراها یا شبکهها باید چنان برگزیده شوند که فشار گاز بتواند گاز را از فاز مایع با سرعتی مناسب عبور دهد. عامل مهمی که در بازدهی این سینیها موثر است، شیوه کارگذاری آنها در برج است. اگر این سینیها کاملا افقی قرار نداشته باشند، بلندی مایع در سطح سینی یکنواخت نبوده و گذر گاز از همه مجراها یکسان نخواهد بود.[/FONT]

[FONT="]خورندگی فلز سینیها هم در این نوع سینیها اهمیت بسیار دارد. زیرا بر اثر خورندگی ، قطر سوراخها زیاد میشود که در نتیجه مقدار زیادی بخار با سرعت کم از درون آن مجاری خورده شده گذر خواهد کرد. و میدانیم که اگر سرعت گذشتن گاز از حد معینی کمتر گردد، مایع از مجرا به سوی پایین حرکت کرده بازدهی کار تفکیک کاهش خواهد یافت.[/FONT]

[FONT="]برجهای تقطیر با سینیهای دریچهای[/FONT]

[FONT="]این نوع سینیها مانند سینیهای مشبک هستند. با این اختلاف که دریچهای متحرک روی هر مجرا قرار گرفته است. در صنعت نفت ، دو نوع از این سینیها بکار میروند:[/FONT]

[FONT="]انعطاف پذیر: همانطور که از نام آن برمیآید، دریچهها میتوانند بین دو حالت خیلی باز یا خیلی بسته حرکت کنند.[/FONT]

[FONT="]صفحات اضافی: در این نوع سینیها ، دو دریچه یکی سبک که در کف سینی قرار میگیرد و دیگری سنگین که بر روی سه پایهای قرار گرفته ، تعبیه شده است. هنگامی که بخار کم باشد، تنها سرپوش سبک به حرکت در میآید. اگر مقدار بخار از حد معینی بیشتر باشد، هر دو دریچه حرکت میکنند.[/FONT]

[FONT="]مقایسه انواع گوناگون سینیها[/FONT]

[FONT="]در صنعت نفت ، انواع گوناگون سینیها در برجهای تقطیر ، تفکیک و جذب بکار برده میشوند. ویژگیهایی که در گزینش نوع سینی برای کار معینی مورد توجه قرار میگیرد، عبارت است از: بازدهی تماس بخار و مایع ، ظرفیت سینی ، افت بخار در هنگام گذشتن از سینی ، زمان ماندن مایع بر روی سینی ، مشخصات مایع و ... . چون در صنعت بیشتر سینیهای کلاهکدار بکار برده میشوند، برای مقایسه مشخصات سینیهای دیگر ، آنها را نسبت به سینیهای کلاهکدار ارزیابی میکنند.[/FONT]

[FONT="]برجهای انباشته [/FONT]

[FONT="]در برجهای انباشته ، بجای سینیها از تکهها یا حلقههای انباشتی استفاده میشود. در برجهای انباشته حلقهها یا تکههای انباشتی باید به گونهای برگزیده و در برج ریخته شوند که هدفهای زیر عملی گردد.[/FONT]

[FONT="]ایجاد بیشترین سطح تماس میان مایع و بخار[/FONT]

[FONT="]ایجاد فضا مناسب برای گذشتن سیال از بستر انباشته[/FONT]

[FONT="]جنس مواد انباشتی[/FONT]

[FONT="]این مواد باید چنان باشند که با سیال درون برج ، میل ترکیبی نداشته باشند.[/FONT]

[FONT="]استحکام مواد انباشتی[/FONT]

[FONT="]جنس مواد انباشتی باید به اندازه کافی محکم باشد تا بر اثر استفاده شکسته نشده و تغییر شکل ندهد.[/FONT]

[FONT="]شیوه قرار دادن مواد انباشتی[/FONT]

[FONT="]مواد انباشتی به دو صورت منظم و نامنظم درون برج قرار میگیرند.[/FONT]

[FONT="]پر کردن منظم: از مزایای این نوع پر کردن، کمتر بودن افت فشار است که در نتیجه میشود حجم بیشتر مایع را از آن گذراند.[/FONT]

[FONT="]پر کردن نامنظم: از مزایای این نوع پر کردن ، میتوان به کم هزینه بودن آن اشاره کرد. ولی افت فشار بخار در گذر از برج زیاد خواهد بود.[/FONT]

[FONT="]مقایسه برجهای انباشته با برجهای سینیدار [/FONT]

[FONT="]در برجهای انباشته ، معمولا افت فشار نسبت به برجهای سینیدار کمتر است. ولی اگر در مایع ورودی برج ، ذرات معلق باشد، برجهای سینیدار بهتر عمل میکنند. زیرا در برجهای انباشته ، مواد معلق تهنشین شده و سبب گرفتگی و برهم خوردن جریان مایع میگردد. اگر برج بیش از حد متوسط باشد، برج سینیدار بهتر است. زیرا اگر در برجهای انباشته قطر برج زیاد باشد، تقسیم مایع در هنگام حرکت از بستر انباشته شده یکنواخت نخواهد بود.[/FONT]

[FONT="]در برجهای سینیدار میتوان مقداری از محلول را به شکل فرایندهای کناری از برج بیرون کشید، ولی در برجهای انباشته این کار، شدنی نیست. کارهای تعمیراتی در درون برجهای سینیدار ، آسانتر انجام میگیرد. تمیز کردن برجهای انباشته ، از آنجا که باید پیش از هرچیز آنها را خالی کرده و بعد آنها را تمیز نمایم، بسیار پرهزینه خواهد بود.[/FONT]

[FONT="]اینک به معرفی چند اصطلاح پرکاربرد در فرایند تقطیر می پردازیم[/FONT]

[FONT="]خوراک ([/FONT][FONT="]Feed[/FONT][FONT="])[/FONT]

[FONT="]مخلوط ورودی به داخل برج که ممکن است مایع، گاز و یا مخلوطی از مایع و گاز باشد، خوراک ([/FONT][FONT="]Feed[/FONT][FONT="]) نام دارد. معمولا محل خوراک در نقطه مشخصی از برج است که از قبل تعیین می شود. در برجهای سینی دار محل ورودی خوراک را سینی خوراک یا ([/FONT][FONT="]Feed Tray[/FONT][FONT="]) می نامند. از جمله مشخصات مهم سینی خوراک این است که از نقطه نظر درجه حرارت و ترکیب نسبی (کسر مولی) ، جزء مورد نظر با خوراک ورودی مطابقت داشته باشد. البته محل خوراک ورودی به حالت فیزیکی خوراک نیز بستگی دارد. معمولا اگر خوراک بصورت مایع باشد، همراه با مایعی که از سینی بالایی سرازیر می شود به درون سینی خوراک وارد می گردد. اگر خوراک بصورت بخار باشد معمولا آن را از زیر سینی خوراک وارد می کنند و اگر خوراک بصورت مخلوطی از مایع و بخار باشد، بهتر است که ابتدا فاز مایع و بخار را از هم جدا نموده و سپس به طریقی که گفته شد خوراک را وارد برج نمایند. ولی عملا به منظور صرفه جویی از هزینه های مربوط به تفکیک دو فاز بخار و مایع، عمل جداسازی به ندرت صورت می گیرد.[/FONT]

[FONT="]محصول بالاسری ([/FONT][FONT="]Overhead Product[/FONT][FONT="])[/FONT]

[FONT="]آنچه از بالی برج به عنوان خروجی از آن دریافت می شود محصول بالاسری نامیده می شود که معمولا غنی از جزئی که از نقطه جوش کمتری برخوردار است می باشد.[/FONT]

[FONT="]محصول ته مانده ([/FONT][FONT="]Bottom Product[/FONT][FONT="])[/FONT]

[FONT="]ماده ای که از پایین برج خارج می شود ته مانده یا محصول انتهایی ([/FONT][FONT="]Bottom[/FONT][FONT="]) نام دارد و معمولا غنی از جزء یا اجزائ سنگین تر (که از نقطه جوش بالاتری برخوردار می باشند) خواهد بود.[/FONT]

[FONT="]نسبت برگشت (پس ریز) ([/FONT][FONT="]Reflux Ratio[/FONT][FONT="])[/FONT]

[FONT="]نسبت مقدار مایع برگشتی به برج بر حسب مول یا وزن به مایع یا بخاری که به عنوان محصول از سیستم خارج می شود را نسبت برگشتی می گویند و آن را با حرف [/FONT][FONT="]R[/FONT][FONT="] نشان می دهند.[/FONT]

[FONT="]نسبت برگشتی و اثرات آن بر شرایط کارکرد برج[/FONT]

[FONT="]با افزایش نسبت مایع برگشتی تعداد سینی های مورد نیاز جهت تفکیک (طول برج) کاهش می یابد، اما در مقابل آن بار حرارتی کندانسور و جوش آور و مقادیر بخار و مایع در طول برج افزایش می یابد. در این صورت نه تنها لازم است سطوح گرمایی مورد نیاز به آنها اضافه شود، بلکه به دلیل افزایش میزلن جریان مایع و بخار سطح مقطع برج نیز افزایش می یابد.[/FONT]

[FONT="]هنگامی که مقدار [/FONT][FONT="]R[/FONT][FONT="] زیاد باشد تعداد مراحل و طول برج به کمترین مقدار خود می رسد و تمام محصول بالاسری به عنوان مایع برگشتی وارد برج می شود و این حالت را برگشت کامل یا ([/FONT][FONT="]Total Reflux[/FONT][FONT="]) می نامند.[/FONT]

[FONT="]در شرایطی که [/FONT][FONT="]R[/FONT][FONT="] در کمترین مقدار خود باشد طول برج و تعداد مراحل در بیشترین مقدار خود خواهد بود و عمل تفکیک به شکل کاملی انجام نخواهد شد. مقدار عملی [/FONT][FONT="]R[/FONT][FONT="] معمولا بین حالت برگشت کامل و حداقل میزان [/FONT][FONT="]R[/FONT][FONT="] است. در بیشتر موارد مقدار مایع برگشتی بر روی درجه حرارت برج نیز تأثیر می گذارد. معمولا در یک برج تقطیر دمای انتهای آن به مراتب بیشتر از دمای پایین آن است و این اختلاف دما در طول برج وجود خواهد داشت. میزان جریان برگشتی به عنوان یک عامل کنترلی بر روی درجه حرارت سیستم خواهد بود.[/FONT]

[FONT="]

[/FONT]

[/FONT]

Similar threads

Similar threads

-

-

گزارش کاملی از کارکرد برج تقطیر اتمسفریک

- شروع شده توسط bowmanengclub

- پاسخ ها: 1

-

-

-

محاسبات گرمای نهان برج تقطیر با استفاده از برنامه نویسی ژنتیک

- شروع شده توسط پیرجو

- پاسخ ها: 0