چیلر جذبی(نحوه کارکرد,ارائه برخی پارامترها و...)

چيلرها از جمله تجهيزات بسيار مهم در سرمايش هستند که به طور کلي مي توان آنها را به دو دسته چيلرهاي تراکمي و چيلرهاي جذبي تقسيم کرد. به طور کلي چيلرهاي تراکمي از انرژي الکتريکي و چيلرهاي جذبي از انرژي حرارتي به عنوان منبع اصلي براي ايجاد سرمايش استفاده مي کنند.

فناوري تبريد جذبي روشي عالي براي تهويه مطبوع مرکزي در تأسيساتي است که ظرفيت ديگ اضافي داشته و مي توانند بخار يا آب داغ مورد نياز براي راه اندازي چيلر را تأمين نمايند. چيلر هاي جذبي ظرفيت بين 25 تا 1200 تن برودتي را براحتي تأمين مي کنند. البته قابل ذکر است که برخي از توليد کنندگان ژاپني موفق شده اند چيلرهاي جذبي با ظرفيت معادل5000 تن نيز توليد کنند. در سيستمهاي جذبي غالباً از آب به عنوان مبرد استفاده مي شود. گرماي مورد نياز براي کارکرد اين چيلرها به طور مستقيم از گاز طبيعي يا گازوئيل تأمين مي گردد. منابع غير مستقيم گرما در چيلرهاي جذبي عبارتند از آب داغ بخار پر فشار و کم فشار. بر اين اساس توليد کنندگان مختلف در جهان سه نوع اصلي چيلر جذبي ارائه مي نمايند که عبارتند از : شعله مستقيم ، بخار و آب داغ.

در يک تقسيم بندي عمومي مي توان چيلرهاي جذبي را در دو دسته چيلرهاي جذبي آب و آمونياک و چيلرهاي جذبي ليتيوم برومايد و آب طبقه بندي نمود . در واقع در هر سيکل تبريد جذبي يک سيال جاذب و يک سيال مبرد وجود دارد که تقسيم بندي فوق بر اين مبنا انجام شده است. در سيستم آب و آمونياک ، سيال مبرد آمونياک وسيال جاذب آب است. در سيستم ليتيوم برومايد و آب ، سيال مبرد آب و سيال جاذب ، محلول ليتيوم برومايد است.

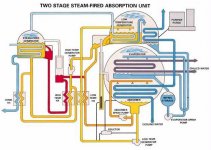

اما بر حسب اجزاي سيستم هم مي توان تقسيم بندي هاي ديگري ارائه کرد مثلاً مي توان سيکل هاي تبريد جذبي را به سيکل هاي تبريد يک اثره ، دو اثره و سه اثره طبقه بندي کرد. امروزه سيکل هاي تبريد جذبي تک اثره و دو اثره در مقياس بسيار وسيع و در اشکال متنوع ساخته مي شوند و سيکل هاي سه اثره همچنان در دست مطالعه مي باشند.

1. اصطلاحات فني رايج در چيلر جذبي

ژنراتور

ژنراتور معمولاً در محفظه بالايي چيلرهاي جذبي قرار داشته و وظيفه تغليظ محلول ليتيوم برومايد رقيق و جدا سازي آب مبرد را بر عهده دارد.

جذب کننده

جذب کننده معمولاً در پوسته پاييني چيلرهاي جذبي قرار داشته و وظيفه جذب بخار مبرد توليد شده در محفظه اواپراتور را بر عهده دارد.

اواپراتور

اواپراتور معمولاً در پوسته پايين چيلرهاي جذبي قرار مي گيرد. مايع مبرد در اواپراتور به لحاظ فشار پايين محفظه (خلأ نسبي) تبخير شده و باعث کاهش درجه حرارت آب سرد تهويه درون لوله هاي اواپراتور مي گردد.

کندانسور

کندانسور معمولاً در پوسته هاي بالايي چيلرهاي جذبي واقع شده است و وظيفه تقطير مبرد تبخير شده توسط ژنراتور را بر عهده دارد. بخار مبرد در برخورد با لوله هاي حاصل از آب برج ، تقطير شده و به تشتک اواپراتور سرريز مي شود.

محلول جاذب

اين محلول در سيکل هاي پروژه حاضر محلول ليتيوم برومايد و آب است.

مايع مبرد

مايع مبرد در چيلرهاي جذبي پروژه حاضر آب خالص (آب مقطر) مي باشد که به جهت فشار پايين محفظه اواپراتور در اثر تبخير خاصيت خنک کنندگي خواهد داشت.

کريستاليزه شدن

محلول ليتيوم برومايد در غلظت معمولي به صورت مايع است ، ولي چنانچه تغليظ اوليه بيش از حد ادامه يابد حجم بلورهاي ريزي که در آن تشکيل مي شوند ، بزرگتر شده و ممکن است باعث مسدود شدن کامل مسير عبور محلول شود. به اين پديده کريستاليزه شدن گويند.

ضريب عملکرد

پارامتر ضريب عملکرد در دستگاههاي برودتي از جمله چيلرهاي جذبي شاخصي از بازدهي دستگاه مي باشد. مقادير بالاتر اين پرامتر نشان دهنده مصرف بهينه انرژي حرارتي مي باشد.

۲. خواص محلول ليتيوم برومايد و آب

ليتيوم برومايد يک نمک جامد کريستالي است که هر گاه غلظت آن در آب به حدود 30 تا 40 درصد برسد به حالت محلول در مي آيد. با توجه به اهميت اين ماده در چيلرهاي جذبي مراکز تحقيقاتي دنيا جداول و منحني هاي مختلفي براي خواص آن ارائه نموده اند. در هندبوک هاي ASHRAE پنج منحني براي اين ماده درج شده است که عناوين آنها عبارت است از:

الف- منحني فشار- دما- غلظت (P-T-X)

ب- منحني آنتالپي - غلظت - دما (h-X-T)

ج- منحني هاي وزن مخصوص - غلظت ، ويسکوزيته - دما ، گرماي ويژه - غلظت

در ارتباط با منحني هاي فوق الذکر توجه به نکات زير ضروري است :

الف- در منحني P-T-X محدوده دما از 40 تا 350 درجه فارنهايت در نظر گرفته شده است. غلظت ليتيوم برومايد نيز در محدوده 40 تا 70 درصد است. زير منحني 70% غلظت محدوده کريستاليزاسيون مي باشد. محدوده کاري چيلرهاي جذبي غلظت هاي حدود 55 تا 70 درصد است. براي محاسبه خواص اين منحني ها فرمول هايي ارائه شده است که در برنامه هاي رايانه اي از اين فرمول ها استفاده مي گردد. لذا محدوديت هاي اعمال شده فوق بايد در شبيه سازي سيکل هاي تبريد مد نظر باشند.

ب- گرماي ويژه محلول در محدوده غلظت هاي 55 تا 65 درصد بين 05/2 تا 8/1 بر حسب/(kg.K) kJ است. د- منحني هاي(h-X-T) ديگري نيز توسط مراکز تحقيقاتي ارائه شده است. که به دليل متفاوت بودن مباني کار ، ممکن است از نظر ظاهري با منحني هاي ارائه شده در هندبوک ASHRAE فرق داشته باشند.

3. مقايسه چيلرهاي جذبي و تراکمي

چيلرهاي جذبي از بعضي لحاظ شبيه چيلرهاي تراکمي عمل مي کنند که مهمترين اين شباهتها عبارتند از: الف - در اواپراتور از گرماي آب تهويه ساختمان براي تبخير يک مبرد فرار در فشار پايين استفاده مي گردد.

ب - گاز مبرد فشار پايين از اواپراتور گرفته شده و گاز مبرد فشار بالا به کندانسور فرستاده مي شود.

ج - گاز مبرد در کندانسور تقطير مي گردد.

د - مبرد در يک سيکل همواره در گردش است.

تفاوتهاي اصلي چيلرهاي جذبي وتراکمي عبارتند از :

الف - چيلرهاي تراکمي براي گردش مبرد از کمپرسور استفاده مي کنند در حالي که چيلرهاي جذبي فاقد کمپرسور بوده و به جاي آن از انرژي گرمايي منابع مختلف استفاده کرده و غلظت محلول جاذب را تغيير مي دهند ، همچنان که غلظت تغيير مي کند ، فشار نيز در اجزاي مختلف چيلر تغيير مي کند. اين اختلاف فشار باعث گردش مبرد در سيستم مي گردد.

ب - ژنراتور و جذب کننده در چيلرهاي جذبي جانشين کمپرسور در چيلرهاي تراکمي شده است.

ج - در چيلرهاي جذبي از يک جاذب استفاده مي شود که عموماً آب يا نمک ليتيوم برومايد است.

د - مبرد در چيلرهاي تراکمي يکي از انواع کلروفلئوروکربن ها يا هالوکلروفلئوروکربن ها است در حالي که در چيلرهاي جذبي مبرد معمولاً آب يا آمونياک است.

ه - چيلرهاي تراکمي انرژي مورد نياز خود را از انرژي الکتريکي تأمين مي کنند در حالي که انرژي ورودي به چيلرهاي جذبي از آب گرم يا بخار وارد شده به ژنراتور تأمين مي شود. گرما ممکن است از کوره هواي گرم يا ديگ آمده باشد. در بعضي اوقات از گرماي ساير فرايندها نيز استفاده مي شود مانند بخار کم فشار يا آب داغ صنايع ، گرماي باز گرفته شده از دود خروجي توربين هاي گازي و يا بخار کم فشار از خروجي توربين هاي بخار.

مهمترين مزاياي چيلرهاي جذبي نسبت به چيلرهاي تراکمي عبارتند از:

الف - صرفه جويي در مصرف انرژي الکتريکي :

همانطور که گفته شد چيلرهاي جذبي از گاز طبيعي ، گازوئيل يا گرماي تلف شده به عنوان منبع اصلي انرژي استفاده مي کنند و مصرف برق آنها بسيار ناچيز است. به ميزان مصرف برق ، مقايسه و تحليل هاي کمي در فصول بعدي اشاره خواهد شد.

ب - صرفه جويي در هزينه خدمات برق :

هزينه نصب سيستم شبکه الکتريکي در پروژه ها بر اساس حداکثر توان برداشت قابل تعيين است. يک چيلر جذبي به دليل اينکه برق کمتري مصرف مي کند ، هزينه خدمات را نيز کاهش مي دهد. در اکثر ساختمان ها نصب چيلرهاي جذبي موجب آزاد شدن توان الکتريکي براي مصارف ديگر مي شود.

ج - صرفه جويي در هزينه تجهيزات برق اضطراري :

در ساختمانهايي مانند مراکز درماني و يا سالن هاي کامپيوتر که وجود سيستمهاي برق اضطراري براي پشتيباني تجهيزات خنک کننده ضروري است ، استفاده از چيلر هاي جذبي موجب صرفه جويي قابل توجهي در هزينه اين تجهيزات خواهد شد.

د - صرفه جويي در هزينه اوليه مورد نياز براي ديگ ها :

برخي از چيلرهاي جذبي را مي توان در زمستان ها به عنوان هيتر مورد استفاده قرار داد و آب گرم لازم براي سيستم هاي گرمايشي را با دماهاي تا حد 203 تأمين نمود. در صورت استفاده از اين چيلرها نه تنها هزينه خريد ديگ کاهش مي يابد بلکه صرفه جويي قابل ملاحظه اي در فضا نيز بدست خواهد آمد.

ه - بهبود راندمان ديگ ها در تابستان :

مجموعه هايي مانند بيمارستان ها که در تمام طول سال براي سيستمهاي استريل کننده ، اتوکلاوها و ساير تجهيزات به بخار احتياج دارند مجهز به ديگ هاي بخار بزرگي هستند که عمدتاً در طول تابستان با بار کمي کار مي کنند. نصب چيلرهاي جذبي بخار در چنين مواردي موجب افزايش بار و مصرف بخار در تابستان ها شده و در نتيجه کارکرد ديگ ها و راندمان آنها بهبود قابل توجهي خواهد يافت.

و - بازگشت سرمايه گذاري اوليه :

چيلرهاي جذبي به دليل نياز کمتر به برق در مقايسه با چيلرهاي تراکمي ، هزينه هاي کارکردي را کاهش مي دهند. اگر اختلاف قيمت يک چيلر جذبي و يک چيلر تراکمي هم ظرفيت را به عنوان ميزان سرمايه گذاري و صرفه جويي سالانه از محل کاهش يافتن هزينه هاي انرژي را به عنوان بازگشت سرمايه در نظر بگيريم ، مي توان با قاطعيت گفت که بازگشت سرمايه گذاري صرف شده براي نصب چيلرهاي جذبي با شرايط بسيار خوبي صورت خواهد گرفت.

ز - کاسته شدن صدا و ارتعاشات :

ارتعاش و صداي ناشي از کارکرد چيلرهاي جذبي به مراتب کمتر از چيلرهاي تراکمي است. منبع اصلي توليد کننده صدا و ارتعاش در چيلرهاي تراکمي، کمپرسور است. چيلرهاي جذبي فاقد کمپرسور بوده و تنها منبع مولد صدا وارتعاش در آنها پمپهاي کوچکي هستند که براي به گردش درآوردن مبرد و محلول ليتيم برمايد کاربرد دارند. ميزان صدا و ارتعاش اين پمپهاي کوچک قابل صرف نظرکردن است.

ح - حذف مخاطرات زيست محيطي ناشي از مبردهاي مضر:

چيلرهاي جذبي بر خلاف چيلرهاي تراکمي از هيچ گونه ماده CFC يا HCFC که موجب تخريب لايه ازن مي شوند ، استفاده نمي کنند. لذا براي محيط زيست خطري ايجاد نمي نمايند. چيلرهاي جذبي غالباً از آب به عنوان مبرد استفاده مي کنند. يک چيلر جديد در هر شرايطي ،يک سرمايه گذاري بيست و چند ساله است. تغييرات دائمي قوانين و مقررات استفاده از مبردها موجب مي شود تا استفاده از مبردي طبيعي مانند آب در چيلرهاي جذبي گزينه اي بسيار قابل توجه به شمار آيد.

ط- کاستن از ميزان توليد گازهاي گلخانه اي و آلاينده ها :

ميزان توليد گازهاي گلخانه اي (مانند دي اکسيد کربن) که تأثير قابل توجهي در گرم شدن کره زمين دارند و آلاينده ها (مانند اکسيدهاي گوگرد ، اکسيدهاي نيتروژن و ذرات معلق) توسط چيلرهاي جذبي در مقايسه با چيلرهاي تراکمي بسيار کمتر است

چيلرها از جمله تجهيزات بسيار مهم در سرمايش هستند که به طور کلي مي توان آنها را به دو دسته چيلرهاي تراکمي و چيلرهاي جذبي تقسيم کرد. به طور کلي چيلرهاي تراکمي از انرژي الکتريکي و چيلرهاي جذبي از انرژي حرارتي به عنوان منبع اصلي براي ايجاد سرمايش استفاده مي کنند.

فناوري تبريد جذبي روشي عالي براي تهويه مطبوع مرکزي در تأسيساتي است که ظرفيت ديگ اضافي داشته و مي توانند بخار يا آب داغ مورد نياز براي راه اندازي چيلر را تأمين نمايند. چيلر هاي جذبي ظرفيت بين 25 تا 1200 تن برودتي را براحتي تأمين مي کنند. البته قابل ذکر است که برخي از توليد کنندگان ژاپني موفق شده اند چيلرهاي جذبي با ظرفيت معادل5000 تن نيز توليد کنند. در سيستمهاي جذبي غالباً از آب به عنوان مبرد استفاده مي شود. گرماي مورد نياز براي کارکرد اين چيلرها به طور مستقيم از گاز طبيعي يا گازوئيل تأمين مي گردد. منابع غير مستقيم گرما در چيلرهاي جذبي عبارتند از آب داغ بخار پر فشار و کم فشار. بر اين اساس توليد کنندگان مختلف در جهان سه نوع اصلي چيلر جذبي ارائه مي نمايند که عبارتند از : شعله مستقيم ، بخار و آب داغ.

در يک تقسيم بندي عمومي مي توان چيلرهاي جذبي را در دو دسته چيلرهاي جذبي آب و آمونياک و چيلرهاي جذبي ليتيوم برومايد و آب طبقه بندي نمود . در واقع در هر سيکل تبريد جذبي يک سيال جاذب و يک سيال مبرد وجود دارد که تقسيم بندي فوق بر اين مبنا انجام شده است. در سيستم آب و آمونياک ، سيال مبرد آمونياک وسيال جاذب آب است. در سيستم ليتيوم برومايد و آب ، سيال مبرد آب و سيال جاذب ، محلول ليتيوم برومايد است.

اما بر حسب اجزاي سيستم هم مي توان تقسيم بندي هاي ديگري ارائه کرد مثلاً مي توان سيکل هاي تبريد جذبي را به سيکل هاي تبريد يک اثره ، دو اثره و سه اثره طبقه بندي کرد. امروزه سيکل هاي تبريد جذبي تک اثره و دو اثره در مقياس بسيار وسيع و در اشکال متنوع ساخته مي شوند و سيکل هاي سه اثره همچنان در دست مطالعه مي باشند.

1. اصطلاحات فني رايج در چيلر جذبي

ژنراتور

ژنراتور معمولاً در محفظه بالايي چيلرهاي جذبي قرار داشته و وظيفه تغليظ محلول ليتيوم برومايد رقيق و جدا سازي آب مبرد را بر عهده دارد.

جذب کننده

جذب کننده معمولاً در پوسته پاييني چيلرهاي جذبي قرار داشته و وظيفه جذب بخار مبرد توليد شده در محفظه اواپراتور را بر عهده دارد.

اواپراتور

اواپراتور معمولاً در پوسته پايين چيلرهاي جذبي قرار مي گيرد. مايع مبرد در اواپراتور به لحاظ فشار پايين محفظه (خلأ نسبي) تبخير شده و باعث کاهش درجه حرارت آب سرد تهويه درون لوله هاي اواپراتور مي گردد.

کندانسور

کندانسور معمولاً در پوسته هاي بالايي چيلرهاي جذبي واقع شده است و وظيفه تقطير مبرد تبخير شده توسط ژنراتور را بر عهده دارد. بخار مبرد در برخورد با لوله هاي حاصل از آب برج ، تقطير شده و به تشتک اواپراتور سرريز مي شود.

محلول جاذب

اين محلول در سيکل هاي پروژه حاضر محلول ليتيوم برومايد و آب است.

مايع مبرد

مايع مبرد در چيلرهاي جذبي پروژه حاضر آب خالص (آب مقطر) مي باشد که به جهت فشار پايين محفظه اواپراتور در اثر تبخير خاصيت خنک کنندگي خواهد داشت.

کريستاليزه شدن

محلول ليتيوم برومايد در غلظت معمولي به صورت مايع است ، ولي چنانچه تغليظ اوليه بيش از حد ادامه يابد حجم بلورهاي ريزي که در آن تشکيل مي شوند ، بزرگتر شده و ممکن است باعث مسدود شدن کامل مسير عبور محلول شود. به اين پديده کريستاليزه شدن گويند.

ضريب عملکرد

پارامتر ضريب عملکرد در دستگاههاي برودتي از جمله چيلرهاي جذبي شاخصي از بازدهي دستگاه مي باشد. مقادير بالاتر اين پرامتر نشان دهنده مصرف بهينه انرژي حرارتي مي باشد.

۲. خواص محلول ليتيوم برومايد و آب

ليتيوم برومايد يک نمک جامد کريستالي است که هر گاه غلظت آن در آب به حدود 30 تا 40 درصد برسد به حالت محلول در مي آيد. با توجه به اهميت اين ماده در چيلرهاي جذبي مراکز تحقيقاتي دنيا جداول و منحني هاي مختلفي براي خواص آن ارائه نموده اند. در هندبوک هاي ASHRAE پنج منحني براي اين ماده درج شده است که عناوين آنها عبارت است از:

الف- منحني فشار- دما- غلظت (P-T-X)

ب- منحني آنتالپي - غلظت - دما (h-X-T)

ج- منحني هاي وزن مخصوص - غلظت ، ويسکوزيته - دما ، گرماي ويژه - غلظت

در ارتباط با منحني هاي فوق الذکر توجه به نکات زير ضروري است :

الف- در منحني P-T-X محدوده دما از 40 تا 350 درجه فارنهايت در نظر گرفته شده است. غلظت ليتيوم برومايد نيز در محدوده 40 تا 70 درصد است. زير منحني 70% غلظت محدوده کريستاليزاسيون مي باشد. محدوده کاري چيلرهاي جذبي غلظت هاي حدود 55 تا 70 درصد است. براي محاسبه خواص اين منحني ها فرمول هايي ارائه شده است که در برنامه هاي رايانه اي از اين فرمول ها استفاده مي گردد. لذا محدوديت هاي اعمال شده فوق بايد در شبيه سازي سيکل هاي تبريد مد نظر باشند.

ب- گرماي ويژه محلول در محدوده غلظت هاي 55 تا 65 درصد بين 05/2 تا 8/1 بر حسب/(kg.K) kJ است. د- منحني هاي(h-X-T) ديگري نيز توسط مراکز تحقيقاتي ارائه شده است. که به دليل متفاوت بودن مباني کار ، ممکن است از نظر ظاهري با منحني هاي ارائه شده در هندبوک ASHRAE فرق داشته باشند.

3. مقايسه چيلرهاي جذبي و تراکمي

چيلرهاي جذبي از بعضي لحاظ شبيه چيلرهاي تراکمي عمل مي کنند که مهمترين اين شباهتها عبارتند از: الف - در اواپراتور از گرماي آب تهويه ساختمان براي تبخير يک مبرد فرار در فشار پايين استفاده مي گردد.

ب - گاز مبرد فشار پايين از اواپراتور گرفته شده و گاز مبرد فشار بالا به کندانسور فرستاده مي شود.

ج - گاز مبرد در کندانسور تقطير مي گردد.

د - مبرد در يک سيکل همواره در گردش است.

تفاوتهاي اصلي چيلرهاي جذبي وتراکمي عبارتند از :

الف - چيلرهاي تراکمي براي گردش مبرد از کمپرسور استفاده مي کنند در حالي که چيلرهاي جذبي فاقد کمپرسور بوده و به جاي آن از انرژي گرمايي منابع مختلف استفاده کرده و غلظت محلول جاذب را تغيير مي دهند ، همچنان که غلظت تغيير مي کند ، فشار نيز در اجزاي مختلف چيلر تغيير مي کند. اين اختلاف فشار باعث گردش مبرد در سيستم مي گردد.

ب - ژنراتور و جذب کننده در چيلرهاي جذبي جانشين کمپرسور در چيلرهاي تراکمي شده است.

ج - در چيلرهاي جذبي از يک جاذب استفاده مي شود که عموماً آب يا نمک ليتيوم برومايد است.

د - مبرد در چيلرهاي تراکمي يکي از انواع کلروفلئوروکربن ها يا هالوکلروفلئوروکربن ها است در حالي که در چيلرهاي جذبي مبرد معمولاً آب يا آمونياک است.

ه - چيلرهاي تراکمي انرژي مورد نياز خود را از انرژي الکتريکي تأمين مي کنند در حالي که انرژي ورودي به چيلرهاي جذبي از آب گرم يا بخار وارد شده به ژنراتور تأمين مي شود. گرما ممکن است از کوره هواي گرم يا ديگ آمده باشد. در بعضي اوقات از گرماي ساير فرايندها نيز استفاده مي شود مانند بخار کم فشار يا آب داغ صنايع ، گرماي باز گرفته شده از دود خروجي توربين هاي گازي و يا بخار کم فشار از خروجي توربين هاي بخار.

مهمترين مزاياي چيلرهاي جذبي نسبت به چيلرهاي تراکمي عبارتند از:

الف - صرفه جويي در مصرف انرژي الکتريکي :

همانطور که گفته شد چيلرهاي جذبي از گاز طبيعي ، گازوئيل يا گرماي تلف شده به عنوان منبع اصلي انرژي استفاده مي کنند و مصرف برق آنها بسيار ناچيز است. به ميزان مصرف برق ، مقايسه و تحليل هاي کمي در فصول بعدي اشاره خواهد شد.

ب - صرفه جويي در هزينه خدمات برق :

هزينه نصب سيستم شبکه الکتريکي در پروژه ها بر اساس حداکثر توان برداشت قابل تعيين است. يک چيلر جذبي به دليل اينکه برق کمتري مصرف مي کند ، هزينه خدمات را نيز کاهش مي دهد. در اکثر ساختمان ها نصب چيلرهاي جذبي موجب آزاد شدن توان الکتريکي براي مصارف ديگر مي شود.

ج - صرفه جويي در هزينه تجهيزات برق اضطراري :

در ساختمانهايي مانند مراکز درماني و يا سالن هاي کامپيوتر که وجود سيستمهاي برق اضطراري براي پشتيباني تجهيزات خنک کننده ضروري است ، استفاده از چيلر هاي جذبي موجب صرفه جويي قابل توجهي در هزينه اين تجهيزات خواهد شد.

د - صرفه جويي در هزينه اوليه مورد نياز براي ديگ ها :

برخي از چيلرهاي جذبي را مي توان در زمستان ها به عنوان هيتر مورد استفاده قرار داد و آب گرم لازم براي سيستم هاي گرمايشي را با دماهاي تا حد 203 تأمين نمود. در صورت استفاده از اين چيلرها نه تنها هزينه خريد ديگ کاهش مي يابد بلکه صرفه جويي قابل ملاحظه اي در فضا نيز بدست خواهد آمد.

ه - بهبود راندمان ديگ ها در تابستان :

مجموعه هايي مانند بيمارستان ها که در تمام طول سال براي سيستمهاي استريل کننده ، اتوکلاوها و ساير تجهيزات به بخار احتياج دارند مجهز به ديگ هاي بخار بزرگي هستند که عمدتاً در طول تابستان با بار کمي کار مي کنند. نصب چيلرهاي جذبي بخار در چنين مواردي موجب افزايش بار و مصرف بخار در تابستان ها شده و در نتيجه کارکرد ديگ ها و راندمان آنها بهبود قابل توجهي خواهد يافت.

و - بازگشت سرمايه گذاري اوليه :

چيلرهاي جذبي به دليل نياز کمتر به برق در مقايسه با چيلرهاي تراکمي ، هزينه هاي کارکردي را کاهش مي دهند. اگر اختلاف قيمت يک چيلر جذبي و يک چيلر تراکمي هم ظرفيت را به عنوان ميزان سرمايه گذاري و صرفه جويي سالانه از محل کاهش يافتن هزينه هاي انرژي را به عنوان بازگشت سرمايه در نظر بگيريم ، مي توان با قاطعيت گفت که بازگشت سرمايه گذاري صرف شده براي نصب چيلرهاي جذبي با شرايط بسيار خوبي صورت خواهد گرفت.

ز - کاسته شدن صدا و ارتعاشات :

ارتعاش و صداي ناشي از کارکرد چيلرهاي جذبي به مراتب کمتر از چيلرهاي تراکمي است. منبع اصلي توليد کننده صدا و ارتعاش در چيلرهاي تراکمي، کمپرسور است. چيلرهاي جذبي فاقد کمپرسور بوده و تنها منبع مولد صدا وارتعاش در آنها پمپهاي کوچکي هستند که براي به گردش درآوردن مبرد و محلول ليتيم برمايد کاربرد دارند. ميزان صدا و ارتعاش اين پمپهاي کوچک قابل صرف نظرکردن است.

ح - حذف مخاطرات زيست محيطي ناشي از مبردهاي مضر:

چيلرهاي جذبي بر خلاف چيلرهاي تراکمي از هيچ گونه ماده CFC يا HCFC که موجب تخريب لايه ازن مي شوند ، استفاده نمي کنند. لذا براي محيط زيست خطري ايجاد نمي نمايند. چيلرهاي جذبي غالباً از آب به عنوان مبرد استفاده مي کنند. يک چيلر جديد در هر شرايطي ،يک سرمايه گذاري بيست و چند ساله است. تغييرات دائمي قوانين و مقررات استفاده از مبردها موجب مي شود تا استفاده از مبردي طبيعي مانند آب در چيلرهاي جذبي گزينه اي بسيار قابل توجه به شمار آيد.

ط- کاستن از ميزان توليد گازهاي گلخانه اي و آلاينده ها :

ميزان توليد گازهاي گلخانه اي (مانند دي اکسيد کربن) که تأثير قابل توجهي در گرم شدن کره زمين دارند و آلاينده ها (مانند اکسيدهاي گوگرد ، اکسيدهاي نيتروژن و ذرات معلق) توسط چيلرهاي جذبي در مقايسه با چيلرهاي تراکمي بسيار کمتر است