فرآیند احیاء پارسون 3 و 4 سطحی

فرآیند احیاء پارسون 3 و 4 سطحی

جهت کاهش میزان گوگرد خروجی و دستیابی به مقررات زیستمحیطی سختگیرانه امروزی، شرکتهای مختلف در تلاش برای توسعه فرآیندهای جدید بازیافت گوگرد با بازدهی بالا میباشند. در همین راستا فرآیندهای تصفیه گاز باقیمانده شامل هیدروژناسیون گاز باقیمانده، اکسیداسیون گاز باقیمانده و کلاوس زیر نقطه شبنم توسعه داده شدهاند. ایده تصفیه گاز باقیمانده به صورت تجارتی، در مقایسه با فرآیند کلاوس اصلاح شده معمول نیاز به مراحل فرایندی اضافی دارد. تغییرات عملیات کلاوس اصلاح شده مداوم به عملیات حالت چرخشی یا حساستر (برای هیدروژناسیون گاز باقیمانده) و واحدهای فرایندی اضافی شامل یک مرحله هیدروژندهی، خنک کردن گاز باقیمانده هیدروژن داده شده، مرحله خروجی آب، یک مرحله فرآیندی نهایی، یک مرحله کاتالیستی گزینشپذیر و یک واحد آمینی گزینشپذیر نیاز دارد. این واحدهای فرآیندی اضافی نسبت به واحدهای کلاز اصلاح شده هزینه بیشتری میطلبد.

طرح اکسیداسیون مستقیم، نیاز به یک عملیات کلاز شیفت H2S، همراه با کاهش مقدار هوای ورودی به کوره واکنش کلاز دارد. در طرح اکسیداسیون مستقیم به جای کنترل نسبت H2S/SO2 در گاز باقیمانده در دو به یک، نیاز است که نسبت عملیاتی H2S/SO2، از 2 به 1 بیشتر باشد و غلظت H2S ورودی به آخرین مرحله اکسیداسیون گزینش پذیر کنترل شود. کنترل غلظت H2S و هوای فرآیندی و جریان کنارگذر راکتور اکسیداسیون مستقیم، برای طرح اکسیداسیون مستقیم لازم است.

طرحهای کلاز زیر نقطه شبنم، به شیرهای سوئیچی اضافی لازم دارد وضمناً تبدیل کنندها، بزرگتر از حالت کلاز معمول هستند. همه این عوامل باعث هزینه سرمایه گذاری بیشتر میشود. علاوه بر این تشکیل مایع گوگرد در بستر کاتالیستی، به عملیات گردشی نیاز دارد.

فرآیند پروکلاز (Parsons Redox Claus) مناسب شامل سه مرحله فرآیندی مجزا می باشد: واکنش کلاز معمول، کاهش گزینش پذیر SO2 واکسیداسیون گزینش پذیر. به عبارت دیگر مرحله کلاز با یک مرحله کاهش گزینش پذیر و یک مرحله اکسیداسیون گزینش پذیر دنبال میشود. یک ترکیب سه یا چهار مرحله ای فرآیند پروکلاز میتواند به 5/99 درصد بازیابی برسد، البته این میزان بازیابی به ترکیب درصد گـاز اسیـدی بستگی دارد.

چون دو مرحله فرآیندی پرو کلاوس (کلاوس و اکسیداسیون گزینشپذیر) از لحاظ تجاری توسعه پیـدا کردهاند، بیشتر تلاش این گروه بر روی توسعه و بهبود مرحله کاهش گزینش پذیر متمرکز شده است. مهمترین نکته در مرحله کاهش SO2 به گوگرد نوع کاتالیزور مورد استفاده و گزینشپذیری آن میباشد.

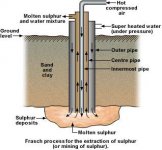

برای افزایش بازیابی گوگرد و برقراری شرایط جدید قوانین محیط زیست، تکنولوژی پرو کلاوس از لحاظ هزینه، تکنولوژی مؤثرتری است. از طرف دیگر اصلاحات کمی، جهت اصلاح فرآیند کلاوس (اصلاح شده) و تبدیل به فرآیند پرو کلاوس لازم است. فرآیند پرو کلاوس یک بهبود پویا و تکاملی، در طرحهای گاز باقیمانده همراه با حذف واحدهای فرآیندی اضـــافی یا حذف تعویض عملیات کلاوس مداوم معمول به عملیات شیفتی یا گردشی میباشد. فرآیند پرو کلاوس یک فرآیند کاتالیستی مداوم است که واکنش کلاوس را با کاهش گزینشپذیر SO2 به گوگرد و اکسیداسیون گزینشپذیر H2S به گوگرد ترکیب میکند. در کوره واکنش، یک سوم سولفید هیدروژن ورودی به کوره به صورت حرارتی به SO2 تبدیل میشود. بقیه سولفید هیدروژن با SO2 در مرحله کاتالیستی بعدی برای تشکیل گوگرد، واکنش میدهد.

چون تولید گوگرد هدف فرآیندی میباشد، بنابراین کاتالیزور باید به گونهای باشد که تبدیل بالاتر، به سمت تولید گوگرد اتفاق افتد. تحقیقات کمی در مورد این مسأله انجام شده است (مسأله کاتالیزوری که با حالت گزینشپذیری بیشتر باعث کاهش SO2 به عنصر گوگرد بوسیله گاز H2 یا CO شود). تلاشهای محققین بر روی بهبود گزینشپذیری و بازده تبــدیل، برای تولیــد عنصر گوگرد در سرعت خلأ بسیار بالا ( بیشتر از hr-115000) و دامنه دمای C° 600-300، متمرکز شده است. به هر حال توسعه کاهش گزینشپذیر SO2 به عنصر گوگرد تحت وضعیتهای عملیاتی کاتالیزوری، توسط گروه پارسونز و لابراتور ملی لارنس برکلی شروع شده است. اکسیداسیــون گزینـش پذیر H2S به گوگــرد، بعد از ســال 1980به صــورت عملیات تجـارتی در آمده است. عملیات اکسایش گزینش پذیر / هیدروژناسیون ترکیبی، از اواسط 1990 تجاری شده است.

مراحل فرآیندی پرو کلاوس شامل سه مرحله فرآیندی است:

مرحله 1: مرحله حرارتی کلاوس معمول و نهایتاً یک یا دو مرحله کاتالیستی کلاوس.

مرحله 2 : یک مرحله کاهش گزینشپذیر که SO2 را به گوگرد تبدیل میکند.

مرحله 3 : یک مرحله اکسایش گزینشپذیر که SO2 را به عنصر گوگرد تبدیل میکند.

کلیدهای این فرآیند جدید، به این ترتیب است: ترکیب سه مرحله فرآیندی مجزا، توجه به این نکته که H2 و CO تولید شده در کوره واکنش کلاوس به عنوان گاز کاهنده هستند و بنابراین در مرحله کاهش به گاز کاهنده خارجی لازم نیست و توسعه یک کاتالیزور کاهش SO2 با گزینشپذیری بالاتر میباشد.

دیاگرامهای جریان فرآیندی ساده شده فرآیند پرو کلاوس سه مرحلهای و چهار مرحلهای در ابتدای این قسمت نشان داده شدهاند. گاز اسیــدی همراه با مقدار کنترل شده و مشخص هوا یا اکسیژن، به مرحله حرارتی کلاز، خورانده میشود. 3/1 سولفید هیـدروژن جهت تولید SO2 به صـورت حرارتـی، در واکنش (2) شرکت میکند. 3/2 سولفید هیدروژن باقیمانده با SO2 در واکنش (3) شرکت میکند. به علت تعادل ترمودینامیکی کلاوس، شصت درصد گوگرد در مرحله حرارتی، تولید میشود. بعد از بازیابی اتلاف حرارتـــی و مایع شدن گوگرد،H2S باقیمانده و SO2 در یک تبدیل کننده کاتالیستی کلاوس واکنش میدهند. جریان خروجی از اولین تبدیل کننده کاتالیستی، در یک کندانسور گوگرد برای تولید گوگرد محصول، سرد میشود. یک دستگاه آنالیز کننده، برای کنترل نسبت H2S/SO2 (مرحله حرارتی) درمحل خروجی از دومین کندانسور گوگرد قرار داده شده است. همچنین گاز فرآینــدی قبــل از ورود به دومیــن تبدیل کننده کاهش گزینشپذیر، گرم میشود. در دومیــن تبـدیـل کننده بیشتر از 90 درصد SO2 باقیمانده، به عنصر گوگرد کاهش مییابد. کاهش در حضور کاتالیزور، به صورت گزینشپذیر و به وسیله گازهای کاهنده تولید شده در کوره واکنش انجام میشود. تبدیل H2S، در تبدیل کننده کاهشی گزینشپذیر، با تعادل کــلاز هم ارز است. جریان خروجـی از دومیـن تبدیل کننده، در کندانسور گوگرد سرد میشود و گوگرد تولیدی، مایع شده و بازیابی میگردد و سپس تا دمای مورد نیاز جهت واکنـش اکسیــداسیــون گزینـشپذیرگــرم میشود. گاز فرآیندی گرم شده، با هوای فرآیندی مخلوط شده و سپس به آخرین تبدیل کننده وارد میشود.

در سومین تبدیل کننده بیشتر از 90 درصد H2S باقیمانده با O2 ،جهت تشکیل عنصر گوگرد واکنش میدهد (در حضور کاتالیزور اکسیداسیون گزینشپذیر). جریان خروجی از این تبدیل کننده سرد شده (درکندانسور) و سپس به اکساینده حرارتی میرود. یک آنالیــز کننــده اکسیژن، در خروجی آخرین کندانسور گوگرد، استفاده میشود تا هوای فرآیندی اضافه شده در اکسید کننده گزینشپذیر را کنترل کند. با یک ساختار سه مرحلهای میزان بازیابی گوگرد قابل دستیابی بالای 5/99 درصد است.

دو مول گاز کاهنده، برای هر مول SO2 کافیست. علاوه بر این SO2 بوسیله H2S نیز کاهش مییابد که مشابه با تعادل کلاز، در حضور کاتالیزور البیانال میباشد. بر طبق استوکیومتری واکنش(3)، دو مولH2S برای هر مول SO2 لازم است. به این ترتیب در مرحله حرارتی کلاوس، گازهای کاهنده به میزان کافی جهت انجام واکنشهای کاهشی گزینشپذیر تولید میشوند.

در حقیقت با تبدیل واحد بازیابی گوگرد کلاوس سه مرحله ای به پرو کلاوس، هم بازده بازیابی گوگرد بهتــر میشـود و هم اینکه قـوانیـن جـدیــد محیط زیست پوشش داده میشود. خوراک گاز اسیدی شامل %67، سولفید هیدروژن و باقیمانده آن CO2، H2O و هیدروکربنهای متفاوت میباشد. تغییرات کمـی برای تبدیل واحد سه مرحلهای کلاوس به پرو کلاوس لازم است. بخش حرارتی، کندانسورهای گوگرد و گرمکنهای گوگرد نیاز به تغییری ندارند.

اصلاحات بزرگ به این ترتیب است: جایگزینی دومین و سومین مرحله بسترهای کاتالیستی با کاتالیزورهای کاهش و اکســـایش مستقیم، جابجایی آنالیزور یا تحلیل کننده نسبت H2S/SO2 موجود در گاز باقیمانده با کنتــرل جــریان برای مرحــلــه اکســـایش مستقیم، یک مخلوطکن استــاتیــک برای اختـــلاط هــوا و گـــاز فــــرآیــنـــدی برای راکتـــور اکسیـداسیون مستقیم، آنالیزور اکسیژن روی خروجی مرحله اکسایش مستقیم، آنالیزور نسبت H2/CO یا H2S/SO2 در ورودی تبدیل کننده کاهشی برای نمایش عملکرد کاتالیزور کاهش، آنالیزور H2/CO برای ارزیابی و ثبت عملکرد کاتالیزور کاهش.

بخش کاهش مستقیم، دومین مرحله کاتالیستی واحد بازیابی گوگرد پرو کلاوس است. در بخش کاهش مستقیم، با استفاده از کاتالیزور گزینشپذیر، SO2 به طور مستقیم به عنصر گوگرد تبدیل میشــود. گوگــرد تولیــد شده در یک کنــدانســور گــوگــرد بازیـابـــی مـیگردد. بخش « Hi Activity » سومین مرحله کاتالیستی پروکلاوس است. در بخش «Hi Activity » H2S به طور مستقیم به عنصر گوگرد با استفاده از کاتالیزور گزینشپذیر تبدیل میشود. بازده فعالیت کاتالیزور « Hi Activity » حدود 90 درصد است. گــوگــرد تولید شده در کندانسور بازیابی میشود.