You are using an out of date browser. It may not display this or other websites correctly.

You should upgrade or use an alternative browser.

You should upgrade or use an alternative browser.

تاپیک جامع مولیبدن

- شروع کننده موضوع جینگیلبرت

- تاریخ شروع

لطفا هر گونه درخواستهای مقاله و کتاب در زمینه مولیبدن ا در اینجا مطرح کنید تا پیگیری و تهیه گردد.

تعدادی از تاپیکهای مرتبط با مهندسی مواد که در صنعت سرامیکهای برپایه مولیبدن مورد استفاده قرار میگیرد

کاربرد بیوتکنولوژی در صنعت متالورژی

جادوی سرامیکها

روشهای تولید نانو ذرات پودر

آشنایی با بیو سرامیکها

آشنایی با استاندارد روسی

حل کردن مس در اسید

نحوه حذف گوگرد در کوره های القایی

دانولود نرم افزارهای مهندسی مواد

معرفی نرم افزارهای مهندسی مواد

تعدادی از تاپیکهای مرتبط با مهندسی مواد که در صنعت سرامیکهای برپایه مولیبدن مورد استفاده قرار میگیرد

کاربرد بیوتکنولوژی در صنعت متالورژی

جادوی سرامیکها

روشهای تولید نانو ذرات پودر

آشنایی با بیو سرامیکها

آشنایی با استاندارد روسی

حل کردن مس در اسید

نحوه حذف گوگرد در کوره های القایی

دانولود نرم افزارهای مهندسی مواد

معرفی نرم افزارهای مهندسی مواد

مولیبدن به نقل از ویکی پدیا

مولیبدن (به انگلیسی: Molybdenum) یک عنصر شیمیایی با نماد Mo و عدد اتمی ۴۲ است. این نام از لاتین نوین molybdaenum گرفته شدهاست که بر اساس واژه یونان باستان Μόλυβδος (مولیبدوس)، به معنی سرب است، زیرا سنگ معدن آن با سنگ معدن سرب اشتباه گرفته شده بود. سنگهای معدنی مولیبدن در طول تاریخ شناخته شده بود، اما این عنصر در سال ۱۷۷۸ توسط کارل ویلهلم شیله کشف شد (یعنی تمایز آن به عنوان یک هویت جدید). این فلز اولین بار در سال ۱۷۸۱ توسط پیتر جیکوب هلم جداسازی شد.

مولیبدن بهطور طبیعی به عنوان یک فلز خالص روی زمین وجود ندارد و فقط به شکل اکسیدهای مختلف در مواد معدنی یافت میشود. عنصر خالص آن، که یک فلز نقرهای و در حالت ریخته شده خاکستری رنگ است، ششمین ماده بر اساس دمای ذوب است. این عنصر به راحتی در آلیاژها کاربیدهای سخت و پایدار تشکیل میدهد و به همین دلیل بیشتر تولید جهانی این عنصر (حدود ۸۰٪) در آلیاژهای فولاد از جمله آلیاژهای با مقاومت بالا و ابرآلیاژها مصرف میشود.

بیشتر ترکیبات مولیبدن حلالیت کمی در آب دارند، اما وقتی مواد معدنی حامل مولیبدن با اکسیژن و آب در تماس قرار بگیرند، یون مولیبدات MoO2−

4 حاصل کاملاً محلول است. در صنعت، از ترکیبات مولیبدن (حدود ۱۴٪ از تولید جهانی این عنصر) در کاربردهای فشار بالا و دمای بالا به عنوان رنگدانه و کاتالیست استفاده میشود.

آنزیمهای حامل مولیبدن تا حد زیادی متداولترین کاتالیزورهای باکتریایی برای شکستن پیوند شیمیایی در نیتروژن مولکولی جو در فرایند تثبیت بیولوژیکی نیتروژن هستند. اکنون حداقل ۵۰ آنزیم مولیبدن در باکتریها، گیاهان و جانوران شناخته شدهاست، اگرچه فقط آنزیمهای باکتریایی و سیانوباکتریایی در تثبیت نیتروژن نقش دارند. این نیتروژنازها حاوی یک فاکتور آهن-مولیبدن FeMoco هستند که اعتقاد بر این است که حاوی Mo (III) یا Mo (IV) است.

ویژگیها

خواص فیزیکی

مولیبدن در شکل خالص خود یک فلز خاکستری نقره ای با سختی موس ۵٫۵ و وزن اتمی استاندارد ۹۵٫۹۵ گرم بر مول است. دمای ذوب آن ۲۶۲۳ درجه سلسیوس است. در عناصر طبیعی، فقط تانتال، اسمیم، رنیوم، تنگستن و کربن دارای نقاط ذوب بالاتری هستند. مولیبدن در بین فلزات تجاری موجود در بازار یکی از کمترین ضرایب انبساط حرارتی را دارد.

خواص شیمیایی

مولیبدن یک فلز واسطه با الکترونگاتیویته ۱۶٫۲ در مقیاس پائولینگ است. در دمای اتاق با اکسیژن یا آب واکنش قابل تشخیصی نشان نمیدهد. اکسایش ضعیف مولیبدن از ۳۰۰ درجه سلسیوس شروع میشود. اکسایش توده در دمای بالاتر از ۶۰۰ درجه سلسیوس رخ میدهد و در نتیجه تریاکسید مولیبدن ایجاد میشود. مانند بسیاری از فلزات انتقالی سنگین تر، مولیبدن تمایل کمی به تشکیل کاتیون در محلول آبی نشان میدهد، اگرچه کاتیون Mo3+

در شرایط کنترل شده دقیق، شناخته شدهاست.

فراوانی طبیعی

سنگ اصلی مولیبدن molybdenite (دی سولفید مولیبدن) است. مناطق اصلی استخراج معادن در ایالات متحده آمریکا، چین، شیلی و پرو است. مقداری مولیبدن به عنوان محصول جانبی تولید تنگستن و مس به دست میآید. تولید جهانی حدود ۲۰۰ هزار تن در سال است.

کاربردها

آلیاژها

یک پلیت که از آلیاژ مولیبدن مس ساخته شدهاست.

مولیبدن از نقطه ذوب بسیار بالایی برخوردار است بنابراین به صورت پودر خاکستری تولید و فروخته میشود. بسیاری از اقلام مولیبدن از طریق فشردهسازی پودر در فشار بسیار بالا تشکیل میشوند. بیشتر مولیبدن برای ساخت آلیاژ استفاده میشود. در آلیاژهای فولادی برای افزایش مقاومت، سختی، رسانایی الکتریکی و مقاومت در برابر خوردگی و سایش استفاده میشود. این آلیاژهای فولاد-مولی در قطعات موتور استفاده میشوند. از آلیاژهای دیگر در متهها و تیغ اره استفاده میشود.[۱۵] حدود ۸۶٪ از مولیبدن تولید شده در متالورژی و بقیه در مصارف شیمیایی استفاده میشود. برآورد استفاده جهانی از آن به این صورت است: فولاد ساختمانی ۳۵٪، فولاد زنگ نزن ۲۵٪، مواد شیمیایی ۱۴٪، فولاد ابزار و تندبر ۹٪، چدن ۶٪، فلز مولیبدن خالص ۶٪ و ابرآلیاژها ۵٪.

مولیبدن بدون اینکه به میزان زیادی نرم یا منبسط شود میتواند دماهای خیلی بالا را تحمل کند، و این امر استفاده از آن را در محیطهای با گرمای شدید مناسب کردهاست، از جمله زره پوش نظامی، قطعات هواپیما ، کنتاکتهای الکتریکی، موتورهای صنعتی و ساپورت رشتههای لامپ.

اکثر آلیاژهای فولاد با مقاومت بالا (به عنوان مثال، فولادهای 41xx) حاوی ۰٫۲۵٪ تا ۸٪ مولیبدن هستند. حتی با وجود این درصدهای کم، سالانه بیش از ۴۳۰۰۰ تن مولیبدن در ساخت فولادهای زنگ نزن، فولادهای ابزار، چدنها و ابرآلیاژهای دمابالا مصرف میشود.

مولیبدن همچنین در آلیاژهای فولاد به دلیل کمک به افزایش مقاومت در برابر خوردگی و قابلیت جوشکاری از ارزش بالایی برخوردار است.

عامل افزایش مقاومت به خوردگی فولادهای زنگ نزن سری ۳۰۰ (به خصوص گرید ۳۱۶) و همچنین فولادهای سوپرآستنیتی وجود عنصر مولیبدن است.

گاهی به علت چگالی کمتر و قیمت پایدارتر، از مولیبدن به جای تنگستن استفاده میشود. به عنوان مثال، سری 'M' از فولادهای تندبر مانند M2، M4 و M42 جایگزینی برای فولاد حاوی تنگستن سری 'T' است. از مولیبدن همچنین میتوان به عنوان یک پوشش مقاوم در برابر شعله برای سایر فلزات استفاده کرد. اگرچه نقطه ذوب آن ۲۶۲۳ درجه سلسیوس است، اما مولیبدن در دمای بالاتر از ۷۶۰ درجه سلسیوس به سرعت اکسید میشود و برای استفاده در محیطهای خلا مناسب تر است.

سایر آلیاژهای مبتنی بر مولیبدن که فاقد آهن هستند کاربردهای محدودی دارند. به عنوان مثال، به دلیل مقاومت در برابر فلز روی مذاب، هم از آلیاژهای مولیبدن خالص و هم از مولیبدن-تنگستن (۷۰٪ / ۳۰٪) برای لولهکشی، همزنها و پروانههای پمپ که با روی مذاب تماس پیدا میکنند، استفاده میشود.

کاربردها به شکل عنصر خالص

از پودر مولیبدن بعنوان کود برخی گیاهان مانند گل کلم استفاده میشود.

از مولیبدن خالص در تحلیل کنندههای NO , NO2، NOx در نیروگاهها برای کنترل آلودگی استفاده میشود. در دمای ۳۵۰ درجه سلسیوس، این عنصر به عنوان یک کاتالیزور برای NO2/NOx عمل میکند و مولکولهای NO را برای تشخیص توسط نور مادون قرمز تشکیل میدهد.

آندهای مولیبدن برای استفادههای تخصصی مانند ماموگرافی در برخی منابع اشعه X ولتاژ پایین جایگزین تنگستن میشوند.

ایزوتوپ رادیواکتیو مولیبدن-۹۹ برای تولید تکنسیوم-99m، در تصویربرداری پزشکی استفاده میشود. این ایزوتوپ به عنوان مولیبدات اداره و نگهداری میشود.

ترکیبات (شامل ۱۴٪ از مصرف جهانی)

مولیبدن دی سولفید (MoS2) به عنوان یک روانکار جامد و یک ماده ضد سایش فشار-بالا دما-بالا (HPHT) مصرف میشود. این ماده لایههای محکمی را روی سطوح فلزی تشکیل میدهد و یک ماده افزودنی رایج به روغنهای فشار-بالا دما-بالا است (در صورت خرابی ناگهانی گریس، یک لایه نازک مولیبدنی از تماس قطعات روانکاری شده جلوگیری میکند).[۳۰] این ماده همچنین دارای خصوصیات نیمه رسانایی است و در کاربردهای الکترونیکی مزایایی نسبت به سیلیسیم متداول یا گرافین دارد. از MoS2 همچنین به عنوان کاتالیزور در هیدروکراکینگ فراوردههای نفتی حاوی نیتروژن، گوگرد و اکسیژن استفاده میشود.

مولیبدن دیسیلیسید (MoSi2) یک سرامیک رسانای الکتریکی است که کاربرد اصلی آن در ساخت المنتهای حرارتی برای گرمایش است و در دماهای بیشتر از ۱۵۰۰ درجه سلسیوس در هوا کار میکند.

مولیبدن تریاکسید (MoO3) به عنوان چسب بین فلزات و لعاب استفاده میشود.

مولیبدات سرب (ولفنیت) که همراه با کرومات سرب و سولفات سرب رسوب میکند، یک رنگدانه نارنجی روشن است که در رنگ دهی به سرامیکها و پلاستیکها استفاده میشود.

اکسیدهای مخلوط مبتنی بر مولیبدن کاتالیزورهای همهکاره در صنایع شیمیایی هستند. برخی از نمونهها کاتالیزورهای اکسایش انتخابی پروپیلن به اکرولین و اسید اکریلیک، و آموکسیداسیون پروپیلن به اکریلونیتریل هستند. ساخت کاتالیزورها و فرایند مناسب برای اکسایش انتخابی مستقیم پروپان به اسید اکریلیک در حال تحقیق است.

آمونیوم هپتا مولیبدات در رنگ آمیزی بیولوژیکی استفاده میشود.

از شیشه آهک سودا با روکش مولیبدن در سلولهای خورشیدی CIGS (مس ایندیم گالیوم سلنید) به نام سلولهای خورشیدی CIGS استفاده میشود.

اسید فسفو مولیبدیک لکه ای است که در کروماتوگرافی لایه نازک استفاده میشود.

مولیبدن برای انسان

مولیبدن در سبزیجات برگی، حبوبات، گوشت و بسیاری از غلات یافت میشود. گوشت خوک، گوشت بره و جگر گاو هرکدام تقریباً ۱/۵ ppm مولیبدن دارند. سایر منابع غذایی مهم شامل لوبیای سبز، تخممرغ، تخمه آفتابگردان، آرد گندم، عدس، خیار و دانه غلات است. بدن انسان حاوی حدود ۰/۰۷ میلیگرم مولیبدن در هر کیلوگرم است. مولیبدن در سراسر دستگاه گوارش جذب میشود. بیشتر مولیبدن از طریق ادرار به عنوان مولیبدات در مقادیری که مستقیماً با میزان مصرف مرتبط است، دفع میشود؛ همچنین با صفرا از بین میرود. کمبود مولیبدن در انسان بسیار نادر است؛ این میتواند با مصرف طولانی مدت رژیمهای غذایی حاوی غلظت بالای سولفات، مس یا تنگستن ایجاد شود. برای افرادی که در مناطقی با محتوای بسیار کم مولیبدن در خاک زندگی میکنند، افزایش میزان سرطان مری توصیف شدهاست. سمیت مولیبدن نادر است. انسانهایی که از طریق صنعت یا مناطقی با سطح مولیبدن طبیعی بالا مانند ارمنستان در معرض خطر هستند، سطح اسیداوریک پلاسما را افزایش داده و شیوع نقرس را افزایش میدهند.

نقش مولیبدن در گیاهان و کشاورزی

مولیبدن در دستهبندی عناصر گیاهی از نظر مصرف، در دسته عناصر کم مصرف یا ریزمغذیها قرار میگیرد. هرچند مانند منگنز در مقابل سایر عناصر به نسبت کمتری برای رشد و نمو گیاه مورد نیاز است اما این عنصر نقشی حیاتی در تنظیم اعمال حیاتی گیاه ایفا میکند.

مولیبدن در فهرست ریزمغذیها آخرین عنصر است و کمترین عنصریست که در گیاه مورد استفاده قرار میگیرد. محدوده غلظت مولیبدن موجود در بافت گیاهان به صورت طبیعی بین ۱٫۵ تا ۰٫۳ ppm است، چیزی حدود ۲ تا ۱ میلیگرم در کیلوگرم اکثر گیاهان مورد بررسی. کمبود یا سمیت ناشی مولیبدن مسئله رایجی نیست اما در بین گیاهان شناخته شده کمبود این عنصر در بنت قنسول بسیار مشاهده میشود که مثل سایر عناصر قبل از اینکه اثرات سو مشاهده شود باید برطرف شود.

مولیبدن خاک

دامنه طبیعی غلظت مولیبدن در خاکهای کشاورزی ۰/۸ تا ۳/۳ میلیگرم در کیلوگرم است. خاکهای حاصل از سنگهای گرانیتی، صدفها، تختهسنگها یا شیستهای رسمانند اغلب مولیبدن زیادی دارند. درحالیکه خاکهای اسیدی بسیار هوازده تمایل به کمبود دارند. Reddy و همکاران مولیبدن را به چهار بخش عمده در خاک تقسیم کردند: ۱)مولیبدن محلول ۲) مولیبدن مسدودشده با اکسیدها (بهعنوان مثال آلومینیوم، آهن و منگنز) ۳) فازهای جامد مولیبدن ازجمله مولیبدنیت، پاولیت، فریمولیبدیت و وولفنیت ۴) مولیبدن مرتبط با ترکیبات آلی.

جذب مولیبدن

مولیبدن به عنوان مولیبدات توسط گیاهان جذب میشود. سولفات و مولیبدات در طول جذب توسط ریشهها شدیداً آنیونهای رقیب هستند؛ مقادیر بالای سولفات احتمالاً با تضاد یونی و رقابت بر سر مکان جذب ریشه میتواند جذب آن را مهار کند؛ بنابراین اصلاحات خاکی حاوی سولفات مانند گچ و همچنین سینگل سوپرفسفات، جذب مولیبدن را کاهش میدهند. مولیبدن در درجه اول در آبکش و پارانشیم آوندی قرار دارد و در گیاه نسبتاً متحرک است. برخلاف اکثر عناصرغذایی گیاهان، با بالارفتن pH خاک، مولیبدن بیشتر در دسترس قرار میگیرد. مولیبدن با اسیدیته ۷/۰ و بالاتر بیشتر دردسترس گیاه است. اسیدیته ۶/۳۵ کافی در نظر گرفته میشود و در ۶/۰ یا پایینتر، کمبود میتواند رخ دهد. در خاکهای اسیدی، هیدروکسیدهای آهن و آلومینیوم به شدت مولیبدن را نگه میدارند. ترکیبات کلسیم در خاک آهکی چنین نیست؛ بنابراین با افزایش pH دردسترس بودن مولیبدن بهطور مداوم افزایش مییابد و در برخی موارد آهکزدن بهتنهایی برای اصلاح کمبود مولیبدن کافی است.

نقشها و عملکردهای مولیبدن در گیاهان

عملکردهای مولیبدن به عنوان یک ماده مغذی گیاهی مربوط به تغییرات ظرفیتی است که به عنوان یک جزء فلزی از آنزیمها متحمل میشود. در این آنزیمها مولیبدن بین سه حالت اکسیداسیون (۴+، ۵+، ۶+) شاتل میکند، درنتیجه واکنشهای انتقال دو الکترون را کاتالیز میکند. در گیاهان عالی، فقط تعداد کمی از آنزیمهای حاوی مولیبدن به عنوان یک کوفاکتور شناخته شدهاست؛ ازجمله:

نیتروژناز مجموعه آنزیم کلیدی است که برای همه میکروارگانیسمهای تثبیتکننده نیتروژن منحصربه فرد است. نیتروژناز از دو پروتئین آهن تشکیل شدهاست که یکی از آنها پروتیین FeMo میباشد. آنزیم نیتروژناز که کاهش N2 به NH3 را کاتالیز میکند، یکی از معدود آنزیمهایی است که برای فعالیت کاتالیزوری کاملاً به Mo متکی است.

نیترات ردوکتاز آنزیمی است که در هر واحد فرعی حاوی کوفاکتور مولیبدن است که از Mo تشکیل میشود. نیترات ردوکتاز آنزیمی است که اولین مرحله در کاهش نیترات نیتروژن (کاهش نیترات به نیتریت) به اشکال آلی درون گیاه را کاتالیز میکند و تصور میشود که منعکسکننده میزان فعالیت نیتروژن در برگها باشد. در طی کاهش نیترات، الکترونها مستقیماً از مولیبدن به نیترات منتقل میشوند. فعالیت نیترات ردوکتاز در برگهای گیاهان دارای کمبود مولیبدن کم است؛ اما میتواند به راحتی در عرض چند ساعت توسط نفوذ به بخشهای برگ با مولیبدن القا شود.

گزانتین دهیدروژناز گزانتین دهیدروژناز یک متالوفلاوپروتئین همودیمری است که هر زیرواحد آن حاوی یک Moco است. گزانتین دهیدروژناز اکسیداسیون هیپوگزانتین به گزانتین و گزانتین به اسیداوریک را کاتالیز میکند. آنزیم در کاتابولیسم پورینها و درنتیجه، در مسیر بیوسنتز اوریدها که محصولات اکسیداسیون پورینها هستند، نقش دارد. در حبوباتی مانند سویا و لوبیای چشم بلبلی که اوریدها شایعترین ترکیبات نیتروژنه تشکیلشده در گرههای ریشه هستند، گزانتین دهیدروژناز نقش کلیدی در متابولیسم نیتروژن ایفا میکند. در سیتوزول گرهها پورینها (مانند گزانتین) به اسیداوریک، پیش ماده آورید، اکسید میشوند. علاوه بر تخریب پورین، گزانتین دهیدروژناز همچنین ممکن است در فعل و انفعالات گیاه-پاتوژن، مرگ سلولی مرتبط با پاسخ بیش ازحد حساس و پیری طبیعی نقش داشته باشد.

آلدهید اکسیداز آلدهید اکسیداز با توجه به توالی اسیدهای آمینه شباهت زیادی به گزانتین دهیدروژناز دارد و حاوی Moco است. آلدهید اکسیداز تبدیل آلدهید آبسیزیک به آبسیزیک اسید (ABA) که آخرین مرحله در بیوسنتز آبسیزیک اسید است، را کاتالیز میکند. آبسیزیک اسید یک فیتوهورمون است که در فرایندهای رشدونمو و پاسخ به استرسهای زیستی و غیرزیستی نقش دارد. گیاهان دارای کمبود مولیبدن به دلیل تأثیر بر بیوسنتز ABA، به استرس دمای پایین و غرقاب حساستر هستند. آلدهید اکسیداز همچنین ممکن اسب با کاتالیزاسیون تبدیل ایندول-۳-استالدهید به IAA در بیوسنتز فیتوهورمون ایندول-۳-استیک اسید (IAA) نقش داشته باشد.

سولفیت اکسیداز در مقایسه با سایر آنزیمهای حاوی مولیبدن در گیاهان، سولفیت اکسیداز کوچکتر و سادهتر است و فقط Moco را به عنوان مرکز اکسایش مجدد خود در اختیار دارد. سولفیت اکسیداز با استفاده از O2، اکسیداسیون سولفیت به سولفات را در داخل پراکسیزومها کاتالیز میکند. سولفیت یک متابولیت سمی است که وقتی گیاهان در معرض گاز دیاکسیدگوگرد قرار میگیرند یا در طی تجزیه اسیدهای آمینه حاوی گوگرد، تولید میشود؛ بنابراین سولفیت اکسیداز نقش مهمی در حفاظت از گیاهان در برابر آسیبهای ناشی از دیاکسیدگوگرد دارد.

کمبود مولیبدن در گیاه

کمبود مولیبدن کلاسیک در poinsettia به عنوان یک کلروز نازک در حاشیه برگ نشان داده شدهاست.

از آنجایی که مولیبدن به میزان زیادی با نیتروژن همراه است علائم کمبود آن هم گاهی شبیه به علائم کمبود نیتروژن است.

مولیبدن تنها ریزمغذی متحرک درون گیاه است و علائم کمبود آن معمولاً از برگهای پیر و گاهی میانی گیاه شروع به نمایان شدن میکند که بعداً به سمت ساقهها و برگهای جوانتر نیز پیش میرود.

کمبود مولیبدن در گل کلم باعث ایجاد وضعیتی به نام whiptail میشود که در آن برگها ظاهری نازک و بند دار دارند.

بسته به گونههای گیاهی و منبع نیتروژن، میزان کمبود بحرانی مولیبدن بین ۰/۱ و ۱/۰ میکروگرم در گرم وزن خشک برگ متفاوت است. در بذرها غلظت مولیبدن بسیار متغیر است اما بهطور کلی در حبوبات بسیار بیشتر از غیرحبوبات است. مولیبدن در میان عناصر ضروری منحصر به فرد است زیرا بذرهای طبیعی برخی گیاهان میتوانند بیش از مقدار مورد نیاز گیاه نسل بعدی مولیبدن ذخیره کنند. در گیاهان دارای کمبود مولیبدن، علائم کمبود نیتروژن و توقف رشد و کلروز در برگهای جوان شایع است. کمبود مولیبدن اغلب از برگهای میانی و مسن شروع میشود زیرا مولیبدن به راحتی در داخل گیاه جابجا میشود؛ بنابراین با سایر ریزمغذیها به میزان قابل توجهی در تضاد است.[۶۰] در گونههای دولپهای، کاهش شدید اندازه و بینظمی در تشکیل تیغه برگ موسوم به Whiptail، معمولیترین علامت ظاهری ناشی از نکروز موضعی در بافت و تمایز ناکافی دستههای آوندی در مراحل اولیه رشد است. در صورت کمبود شدید کلروز حاشیه ای و نکروز در برگهای بالغ با غلظت نیترات بالا نیز رخ میدهد. ترکیبی از آهکزنی و تأمین مولیبدن اغلب منجر به جذب لوکس و غلظت بسیار بالای مولیبدن در قسمتهای رویشی شاخهها و بذرها میشود. کمبود مولیبدن در حبوبات میتواند هم در کاهش نیترات و هم در تثبیت نیتروژن اختلال ایجاد کند، به طوریکه محصولات آسیبدیده کمبود نیتروژن را نشان میدهند. از آنجا که مولیبدن بسیار phloem-mobile است، محلول پاشی یک روش مناسب و آسان برای اصلاح کمبود حاد مولیبدن میباشد.

از آنجایی که جهت تبدیل نیترات به آمونیوم به مولیبدن نیاز است استفاده از کودهای نیتراته علائم کمبود مولیبدن را زودتر از مصرف کودهای آمونیوم دار نمایان میکند. تحقیقات نشان دادهاست میزان سولفات زیاد در خاک جذب مولیبدن از خاک را مختل میکند. مولیبدن از معدود عناصری است که دسترسی گیاه به آن با کاهش pH محدود میشود.

سمیت ناشی از مولیبدن در گیاهان

یک ویژگی منحصر به فرد از تغذیه مولیبدن، تغییر گسترده بین کمبود بحرانی و غلظت سمعیت است که ممکن است تا ۱۰۰۰۰ برابر (بهعنوان مثال ۰/۱ تا ۱۰۰۰ میکروگرم مولیبدن در گرم وزن خشک) متفاوت باشد. گیاهان بهطور کلی نسبت به سمیت مولیبدن کاملاً متحمل هستند. تحت سمیت مولیبدن، بدشکلی برگها و تغییر رنگ زردطلایی در بافت شاخساره رخ میدهد.

مولیبدنوز

غلظت زیاد اما غیررسمی مولیبدن در گیاهان علوفهای ممکن است برای جانوران به ویژه برای نشخوارکنندگان که نسبت به غلظتهای بیش ازحد مولیبدن حساس هستند، خطرناک باشد. غلظتهای مولیبدن بیش از ۵ تا ۱۰ میلیگرم در کیلوگرم وزن خشک علوفه میتواند باعث ایجاد سمیت شناخته شده به عنوان مولیبدنوز یا ترشک شود. مولیبدنوز به علت عدم تعادل Mo و Cu در غذای نشخوارکننده، یعنی کمبود مس ناشی از آن ایجاد میشود. علائم سمیت شامل کاهش رشد، کم خونی، بیاشتهایی، اسهال و ضعف همراه با تحلیل رفتن نخاع است. جانورانی که آرامش ندارند، لاغر میشوند و در نهایت میمیرند. از اثر مهارکننده سولفات روی میزان جذب مولیبدات میتوان برای کاهش غلظت مولیبدن در گیاهان به سطوح غیر سمی استفاده کرد؛ یا برای خود گیاهان یا برای نشخوارکنندگان.

کودهای محتوی مولیبدن

در بیشتر خاکها، آهکزنی برای افزایش pH خاک میتواند غلظت مولیبدات در دسترس را افزایش داده و کمبودها را برطرف کند. در بیشتر موارد آهکزدن به بهترین استراتژی حاصلخیزی مولیبدن تبدیل میشود. از آنجا که مولیبدن بسیار phloem-mobile است، محلولپاشی یک روش مناسب و آسان برای اصلاح کمبود حاد مولیبدن است. اثربخشی پایین خاک در مقایسه با مولیبدن محلولپاشی شده ممکن است نشاندهنده تثبیت مولیبدن در خاک باشد، با این حال، اغلب نتیجه اختلال در جذب توسط ریشهها نیز است. اما در خاکهایی که آهکزنی عملی نیست و غلظت مولیبدن کم است، میتوان از کودهای مولیبدن استفاده کرد. منابع کودی شاخص مولیبدن، مولیبدات سدیم، مولیبدات آمونیوم و مولیبدن تریاکسید هستند.

مولیبدات سدیم شایعترین نوع کود مولیبدن است. میتواند برروی خاک پخش شده یا با آن مخلوط شود، با محلولپاشی استفاده کرد یا در تیمار بذر قرار داد. فقط در مقدار بسیار کمی برای برآوردن نیازهای سالانه گیاه مورد نیاز است که در مراحل اولیه رشد اعمال میشود. به طورکلی یک اسپری در هر محصول کافی است، مگر در مواردی که کمبود آن مشخص شود.

منابع محلول مولیبدن، مولیبدات آمونیوم و مولیبدات سدیم، برای محلولپاشی برگی مناسب هستند و معمولاً به میزان ۱۴۰ تا ۲۱۰ گرم در هکتار استفاده میشوند. تیمارهای بذری که شامل کود مولیبدن هستند، اغلب در مناطقی که کمبود مولیبدن دارند استفاده میشوند. میزان حدود ۳۵ گرم بر هکتار معمولاً مناسب است. تیمارهای بذری مولیبدن باید سه تا چهار سال مولیبدن گیاه را تأمین کنند.

مولیبدن تریاکسید به دلیل حلالیت کم برای کاربرد خاکی مناسب است. نشان داده شدهاست که استفاده از مولیبدن تریاکسید به میزان ۱۵۰ گرم در هکتار دارای فعالیت باقی مانده تا ۵ سال است. در کاربرد خاکی، کود مولیبدن اغلب با مواد کودی دیگر مخلوط میشود تا به یکنواختی کمک کند یا ممکن است قبل از کاشت در آب حل شده و روی خاک پاشیده شود.

مولیبدن از طرق زیر مخصوصاً کودهای شیمیایی میتواند به خاک افزوده شود) غلظت مولیبدن در نیترات آمونیوم ۵۶، در کودهای فسفاتی ۴۵ و در کلرور پتاسیم ۲۶ میلیگرم در کیلوگرم گزارش شدهاست. همچنین مقادیر کمی از Mo از طریق نشتهای اتمسفری وارد خاک میشود. حضور این عنصر در اتمسفر تا حدودی زیادی از سوختن نفت و زغال سنگ به وجود میآید. غلظت Mo در لجن فاضلاب به دلیل آلوده شدن به فاضلابهای صنعتی معمولاً بیشتر از خاک است. میانگین غلظت Mo در لجن فاضلاب که در چهار تحقیق گزارش شد، حدود ۱۲ میلیگرم در کیلوگرم است.

.

مولیبدن (به انگلیسی: Molybdenum) یک عنصر شیمیایی با نماد Mo و عدد اتمی ۴۲ است. این نام از لاتین نوین molybdaenum گرفته شدهاست که بر اساس واژه یونان باستان Μόλυβδος (مولیبدوس)، به معنی سرب است، زیرا سنگ معدن آن با سنگ معدن سرب اشتباه گرفته شده بود. سنگهای معدنی مولیبدن در طول تاریخ شناخته شده بود، اما این عنصر در سال ۱۷۷۸ توسط کارل ویلهلم شیله کشف شد (یعنی تمایز آن به عنوان یک هویت جدید). این فلز اولین بار در سال ۱۷۸۱ توسط پیتر جیکوب هلم جداسازی شد.

مولیبدن بهطور طبیعی به عنوان یک فلز خالص روی زمین وجود ندارد و فقط به شکل اکسیدهای مختلف در مواد معدنی یافت میشود. عنصر خالص آن، که یک فلز نقرهای و در حالت ریخته شده خاکستری رنگ است، ششمین ماده بر اساس دمای ذوب است. این عنصر به راحتی در آلیاژها کاربیدهای سخت و پایدار تشکیل میدهد و به همین دلیل بیشتر تولید جهانی این عنصر (حدود ۸۰٪) در آلیاژهای فولاد از جمله آلیاژهای با مقاومت بالا و ابرآلیاژها مصرف میشود.

بیشتر ترکیبات مولیبدن حلالیت کمی در آب دارند، اما وقتی مواد معدنی حامل مولیبدن با اکسیژن و آب در تماس قرار بگیرند، یون مولیبدات MoO2−

4 حاصل کاملاً محلول است. در صنعت، از ترکیبات مولیبدن (حدود ۱۴٪ از تولید جهانی این عنصر) در کاربردهای فشار بالا و دمای بالا به عنوان رنگدانه و کاتالیست استفاده میشود.

آنزیمهای حامل مولیبدن تا حد زیادی متداولترین کاتالیزورهای باکتریایی برای شکستن پیوند شیمیایی در نیتروژن مولکولی جو در فرایند تثبیت بیولوژیکی نیتروژن هستند. اکنون حداقل ۵۰ آنزیم مولیبدن در باکتریها، گیاهان و جانوران شناخته شدهاست، اگرچه فقط آنزیمهای باکتریایی و سیانوباکتریایی در تثبیت نیتروژن نقش دارند. این نیتروژنازها حاوی یک فاکتور آهن-مولیبدن FeMoco هستند که اعتقاد بر این است که حاوی Mo (III) یا Mo (IV) است.

ویژگیها

خواص فیزیکی

مولیبدن در شکل خالص خود یک فلز خاکستری نقره ای با سختی موس ۵٫۵ و وزن اتمی استاندارد ۹۵٫۹۵ گرم بر مول است. دمای ذوب آن ۲۶۲۳ درجه سلسیوس است. در عناصر طبیعی، فقط تانتال، اسمیم، رنیوم، تنگستن و کربن دارای نقاط ذوب بالاتری هستند. مولیبدن در بین فلزات تجاری موجود در بازار یکی از کمترین ضرایب انبساط حرارتی را دارد.

خواص شیمیایی

مولیبدن یک فلز واسطه با الکترونگاتیویته ۱۶٫۲ در مقیاس پائولینگ است. در دمای اتاق با اکسیژن یا آب واکنش قابل تشخیصی نشان نمیدهد. اکسایش ضعیف مولیبدن از ۳۰۰ درجه سلسیوس شروع میشود. اکسایش توده در دمای بالاتر از ۶۰۰ درجه سلسیوس رخ میدهد و در نتیجه تریاکسید مولیبدن ایجاد میشود. مانند بسیاری از فلزات انتقالی سنگین تر، مولیبدن تمایل کمی به تشکیل کاتیون در محلول آبی نشان میدهد، اگرچه کاتیون Mo3+

در شرایط کنترل شده دقیق، شناخته شدهاست.

فراوانی طبیعی

سنگ اصلی مولیبدن molybdenite (دی سولفید مولیبدن) است. مناطق اصلی استخراج معادن در ایالات متحده آمریکا، چین، شیلی و پرو است. مقداری مولیبدن به عنوان محصول جانبی تولید تنگستن و مس به دست میآید. تولید جهانی حدود ۲۰۰ هزار تن در سال است.

کاربردها

آلیاژها

یک پلیت که از آلیاژ مولیبدن مس ساخته شدهاست.

مولیبدن از نقطه ذوب بسیار بالایی برخوردار است بنابراین به صورت پودر خاکستری تولید و فروخته میشود. بسیاری از اقلام مولیبدن از طریق فشردهسازی پودر در فشار بسیار بالا تشکیل میشوند. بیشتر مولیبدن برای ساخت آلیاژ استفاده میشود. در آلیاژهای فولادی برای افزایش مقاومت، سختی، رسانایی الکتریکی و مقاومت در برابر خوردگی و سایش استفاده میشود. این آلیاژهای فولاد-مولی در قطعات موتور استفاده میشوند. از آلیاژهای دیگر در متهها و تیغ اره استفاده میشود.[۱۵] حدود ۸۶٪ از مولیبدن تولید شده در متالورژی و بقیه در مصارف شیمیایی استفاده میشود. برآورد استفاده جهانی از آن به این صورت است: فولاد ساختمانی ۳۵٪، فولاد زنگ نزن ۲۵٪، مواد شیمیایی ۱۴٪، فولاد ابزار و تندبر ۹٪، چدن ۶٪، فلز مولیبدن خالص ۶٪ و ابرآلیاژها ۵٪.

مولیبدن بدون اینکه به میزان زیادی نرم یا منبسط شود میتواند دماهای خیلی بالا را تحمل کند، و این امر استفاده از آن را در محیطهای با گرمای شدید مناسب کردهاست، از جمله زره پوش نظامی، قطعات هواپیما ، کنتاکتهای الکتریکی، موتورهای صنعتی و ساپورت رشتههای لامپ.

اکثر آلیاژهای فولاد با مقاومت بالا (به عنوان مثال، فولادهای 41xx) حاوی ۰٫۲۵٪ تا ۸٪ مولیبدن هستند. حتی با وجود این درصدهای کم، سالانه بیش از ۴۳۰۰۰ تن مولیبدن در ساخت فولادهای زنگ نزن، فولادهای ابزار، چدنها و ابرآلیاژهای دمابالا مصرف میشود.

مولیبدن همچنین در آلیاژهای فولاد به دلیل کمک به افزایش مقاومت در برابر خوردگی و قابلیت جوشکاری از ارزش بالایی برخوردار است.

عامل افزایش مقاومت به خوردگی فولادهای زنگ نزن سری ۳۰۰ (به خصوص گرید ۳۱۶) و همچنین فولادهای سوپرآستنیتی وجود عنصر مولیبدن است.

گاهی به علت چگالی کمتر و قیمت پایدارتر، از مولیبدن به جای تنگستن استفاده میشود. به عنوان مثال، سری 'M' از فولادهای تندبر مانند M2، M4 و M42 جایگزینی برای فولاد حاوی تنگستن سری 'T' است. از مولیبدن همچنین میتوان به عنوان یک پوشش مقاوم در برابر شعله برای سایر فلزات استفاده کرد. اگرچه نقطه ذوب آن ۲۶۲۳ درجه سلسیوس است، اما مولیبدن در دمای بالاتر از ۷۶۰ درجه سلسیوس به سرعت اکسید میشود و برای استفاده در محیطهای خلا مناسب تر است.

سایر آلیاژهای مبتنی بر مولیبدن که فاقد آهن هستند کاربردهای محدودی دارند. به عنوان مثال، به دلیل مقاومت در برابر فلز روی مذاب، هم از آلیاژهای مولیبدن خالص و هم از مولیبدن-تنگستن (۷۰٪ / ۳۰٪) برای لولهکشی، همزنها و پروانههای پمپ که با روی مذاب تماس پیدا میکنند، استفاده میشود.

کاربردها به شکل عنصر خالص

از پودر مولیبدن بعنوان کود برخی گیاهان مانند گل کلم استفاده میشود.

از مولیبدن خالص در تحلیل کنندههای NO , NO2، NOx در نیروگاهها برای کنترل آلودگی استفاده میشود. در دمای ۳۵۰ درجه سلسیوس، این عنصر به عنوان یک کاتالیزور برای NO2/NOx عمل میکند و مولکولهای NO را برای تشخیص توسط نور مادون قرمز تشکیل میدهد.

آندهای مولیبدن برای استفادههای تخصصی مانند ماموگرافی در برخی منابع اشعه X ولتاژ پایین جایگزین تنگستن میشوند.

ایزوتوپ رادیواکتیو مولیبدن-۹۹ برای تولید تکنسیوم-99m، در تصویربرداری پزشکی استفاده میشود. این ایزوتوپ به عنوان مولیبدات اداره و نگهداری میشود.

ترکیبات (شامل ۱۴٪ از مصرف جهانی)

مولیبدن دی سولفید (MoS2) به عنوان یک روانکار جامد و یک ماده ضد سایش فشار-بالا دما-بالا (HPHT) مصرف میشود. این ماده لایههای محکمی را روی سطوح فلزی تشکیل میدهد و یک ماده افزودنی رایج به روغنهای فشار-بالا دما-بالا است (در صورت خرابی ناگهانی گریس، یک لایه نازک مولیبدنی از تماس قطعات روانکاری شده جلوگیری میکند).[۳۰] این ماده همچنین دارای خصوصیات نیمه رسانایی است و در کاربردهای الکترونیکی مزایایی نسبت به سیلیسیم متداول یا گرافین دارد. از MoS2 همچنین به عنوان کاتالیزور در هیدروکراکینگ فراوردههای نفتی حاوی نیتروژن، گوگرد و اکسیژن استفاده میشود.

مولیبدن دیسیلیسید (MoSi2) یک سرامیک رسانای الکتریکی است که کاربرد اصلی آن در ساخت المنتهای حرارتی برای گرمایش است و در دماهای بیشتر از ۱۵۰۰ درجه سلسیوس در هوا کار میکند.

مولیبدن تریاکسید (MoO3) به عنوان چسب بین فلزات و لعاب استفاده میشود.

مولیبدات سرب (ولفنیت) که همراه با کرومات سرب و سولفات سرب رسوب میکند، یک رنگدانه نارنجی روشن است که در رنگ دهی به سرامیکها و پلاستیکها استفاده میشود.

اکسیدهای مخلوط مبتنی بر مولیبدن کاتالیزورهای همهکاره در صنایع شیمیایی هستند. برخی از نمونهها کاتالیزورهای اکسایش انتخابی پروپیلن به اکرولین و اسید اکریلیک، و آموکسیداسیون پروپیلن به اکریلونیتریل هستند. ساخت کاتالیزورها و فرایند مناسب برای اکسایش انتخابی مستقیم پروپان به اسید اکریلیک در حال تحقیق است.

آمونیوم هپتا مولیبدات در رنگ آمیزی بیولوژیکی استفاده میشود.

از شیشه آهک سودا با روکش مولیبدن در سلولهای خورشیدی CIGS (مس ایندیم گالیوم سلنید) به نام سلولهای خورشیدی CIGS استفاده میشود.

اسید فسفو مولیبدیک لکه ای است که در کروماتوگرافی لایه نازک استفاده میشود.

مولیبدن برای انسان

مولیبدن در سبزیجات برگی، حبوبات، گوشت و بسیاری از غلات یافت میشود. گوشت خوک، گوشت بره و جگر گاو هرکدام تقریباً ۱/۵ ppm مولیبدن دارند. سایر منابع غذایی مهم شامل لوبیای سبز، تخممرغ، تخمه آفتابگردان، آرد گندم، عدس، خیار و دانه غلات است. بدن انسان حاوی حدود ۰/۰۷ میلیگرم مولیبدن در هر کیلوگرم است. مولیبدن در سراسر دستگاه گوارش جذب میشود. بیشتر مولیبدن از طریق ادرار به عنوان مولیبدات در مقادیری که مستقیماً با میزان مصرف مرتبط است، دفع میشود؛ همچنین با صفرا از بین میرود. کمبود مولیبدن در انسان بسیار نادر است؛ این میتواند با مصرف طولانی مدت رژیمهای غذایی حاوی غلظت بالای سولفات، مس یا تنگستن ایجاد شود. برای افرادی که در مناطقی با محتوای بسیار کم مولیبدن در خاک زندگی میکنند، افزایش میزان سرطان مری توصیف شدهاست. سمیت مولیبدن نادر است. انسانهایی که از طریق صنعت یا مناطقی با سطح مولیبدن طبیعی بالا مانند ارمنستان در معرض خطر هستند، سطح اسیداوریک پلاسما را افزایش داده و شیوع نقرس را افزایش میدهند.

نقش مولیبدن در گیاهان و کشاورزی

مولیبدن در دستهبندی عناصر گیاهی از نظر مصرف، در دسته عناصر کم مصرف یا ریزمغذیها قرار میگیرد. هرچند مانند منگنز در مقابل سایر عناصر به نسبت کمتری برای رشد و نمو گیاه مورد نیاز است اما این عنصر نقشی حیاتی در تنظیم اعمال حیاتی گیاه ایفا میکند.

مولیبدن در فهرست ریزمغذیها آخرین عنصر است و کمترین عنصریست که در گیاه مورد استفاده قرار میگیرد. محدوده غلظت مولیبدن موجود در بافت گیاهان به صورت طبیعی بین ۱٫۵ تا ۰٫۳ ppm است، چیزی حدود ۲ تا ۱ میلیگرم در کیلوگرم اکثر گیاهان مورد بررسی. کمبود یا سمیت ناشی مولیبدن مسئله رایجی نیست اما در بین گیاهان شناخته شده کمبود این عنصر در بنت قنسول بسیار مشاهده میشود که مثل سایر عناصر قبل از اینکه اثرات سو مشاهده شود باید برطرف شود.

مولیبدن خاک

دامنه طبیعی غلظت مولیبدن در خاکهای کشاورزی ۰/۸ تا ۳/۳ میلیگرم در کیلوگرم است. خاکهای حاصل از سنگهای گرانیتی، صدفها، تختهسنگها یا شیستهای رسمانند اغلب مولیبدن زیادی دارند. درحالیکه خاکهای اسیدی بسیار هوازده تمایل به کمبود دارند. Reddy و همکاران مولیبدن را به چهار بخش عمده در خاک تقسیم کردند: ۱)مولیبدن محلول ۲) مولیبدن مسدودشده با اکسیدها (بهعنوان مثال آلومینیوم، آهن و منگنز) ۳) فازهای جامد مولیبدن ازجمله مولیبدنیت، پاولیت، فریمولیبدیت و وولفنیت ۴) مولیبدن مرتبط با ترکیبات آلی.

جذب مولیبدن

مولیبدن به عنوان مولیبدات توسط گیاهان جذب میشود. سولفات و مولیبدات در طول جذب توسط ریشهها شدیداً آنیونهای رقیب هستند؛ مقادیر بالای سولفات احتمالاً با تضاد یونی و رقابت بر سر مکان جذب ریشه میتواند جذب آن را مهار کند؛ بنابراین اصلاحات خاکی حاوی سولفات مانند گچ و همچنین سینگل سوپرفسفات، جذب مولیبدن را کاهش میدهند. مولیبدن در درجه اول در آبکش و پارانشیم آوندی قرار دارد و در گیاه نسبتاً متحرک است. برخلاف اکثر عناصرغذایی گیاهان، با بالارفتن pH خاک، مولیبدن بیشتر در دسترس قرار میگیرد. مولیبدن با اسیدیته ۷/۰ و بالاتر بیشتر دردسترس گیاه است. اسیدیته ۶/۳۵ کافی در نظر گرفته میشود و در ۶/۰ یا پایینتر، کمبود میتواند رخ دهد. در خاکهای اسیدی، هیدروکسیدهای آهن و آلومینیوم به شدت مولیبدن را نگه میدارند. ترکیبات کلسیم در خاک آهکی چنین نیست؛ بنابراین با افزایش pH دردسترس بودن مولیبدن بهطور مداوم افزایش مییابد و در برخی موارد آهکزدن بهتنهایی برای اصلاح کمبود مولیبدن کافی است.

نقشها و عملکردهای مولیبدن در گیاهان

عملکردهای مولیبدن به عنوان یک ماده مغذی گیاهی مربوط به تغییرات ظرفیتی است که به عنوان یک جزء فلزی از آنزیمها متحمل میشود. در این آنزیمها مولیبدن بین سه حالت اکسیداسیون (۴+، ۵+، ۶+) شاتل میکند، درنتیجه واکنشهای انتقال دو الکترون را کاتالیز میکند. در گیاهان عالی، فقط تعداد کمی از آنزیمهای حاوی مولیبدن به عنوان یک کوفاکتور شناخته شدهاست؛ ازجمله:

نیتروژناز مجموعه آنزیم کلیدی است که برای همه میکروارگانیسمهای تثبیتکننده نیتروژن منحصربه فرد است. نیتروژناز از دو پروتئین آهن تشکیل شدهاست که یکی از آنها پروتیین FeMo میباشد. آنزیم نیتروژناز که کاهش N2 به NH3 را کاتالیز میکند، یکی از معدود آنزیمهایی است که برای فعالیت کاتالیزوری کاملاً به Mo متکی است.

نیترات ردوکتاز آنزیمی است که در هر واحد فرعی حاوی کوفاکتور مولیبدن است که از Mo تشکیل میشود. نیترات ردوکتاز آنزیمی است که اولین مرحله در کاهش نیترات نیتروژن (کاهش نیترات به نیتریت) به اشکال آلی درون گیاه را کاتالیز میکند و تصور میشود که منعکسکننده میزان فعالیت نیتروژن در برگها باشد. در طی کاهش نیترات، الکترونها مستقیماً از مولیبدن به نیترات منتقل میشوند. فعالیت نیترات ردوکتاز در برگهای گیاهان دارای کمبود مولیبدن کم است؛ اما میتواند به راحتی در عرض چند ساعت توسط نفوذ به بخشهای برگ با مولیبدن القا شود.

گزانتین دهیدروژناز گزانتین دهیدروژناز یک متالوفلاوپروتئین همودیمری است که هر زیرواحد آن حاوی یک Moco است. گزانتین دهیدروژناز اکسیداسیون هیپوگزانتین به گزانتین و گزانتین به اسیداوریک را کاتالیز میکند. آنزیم در کاتابولیسم پورینها و درنتیجه، در مسیر بیوسنتز اوریدها که محصولات اکسیداسیون پورینها هستند، نقش دارد. در حبوباتی مانند سویا و لوبیای چشم بلبلی که اوریدها شایعترین ترکیبات نیتروژنه تشکیلشده در گرههای ریشه هستند، گزانتین دهیدروژناز نقش کلیدی در متابولیسم نیتروژن ایفا میکند. در سیتوزول گرهها پورینها (مانند گزانتین) به اسیداوریک، پیش ماده آورید، اکسید میشوند. علاوه بر تخریب پورین، گزانتین دهیدروژناز همچنین ممکن است در فعل و انفعالات گیاه-پاتوژن، مرگ سلولی مرتبط با پاسخ بیش ازحد حساس و پیری طبیعی نقش داشته باشد.

آلدهید اکسیداز آلدهید اکسیداز با توجه به توالی اسیدهای آمینه شباهت زیادی به گزانتین دهیدروژناز دارد و حاوی Moco است. آلدهید اکسیداز تبدیل آلدهید آبسیزیک به آبسیزیک اسید (ABA) که آخرین مرحله در بیوسنتز آبسیزیک اسید است، را کاتالیز میکند. آبسیزیک اسید یک فیتوهورمون است که در فرایندهای رشدونمو و پاسخ به استرسهای زیستی و غیرزیستی نقش دارد. گیاهان دارای کمبود مولیبدن به دلیل تأثیر بر بیوسنتز ABA، به استرس دمای پایین و غرقاب حساستر هستند. آلدهید اکسیداز همچنین ممکن اسب با کاتالیزاسیون تبدیل ایندول-۳-استالدهید به IAA در بیوسنتز فیتوهورمون ایندول-۳-استیک اسید (IAA) نقش داشته باشد.

سولفیت اکسیداز در مقایسه با سایر آنزیمهای حاوی مولیبدن در گیاهان، سولفیت اکسیداز کوچکتر و سادهتر است و فقط Moco را به عنوان مرکز اکسایش مجدد خود در اختیار دارد. سولفیت اکسیداز با استفاده از O2، اکسیداسیون سولفیت به سولفات را در داخل پراکسیزومها کاتالیز میکند. سولفیت یک متابولیت سمی است که وقتی گیاهان در معرض گاز دیاکسیدگوگرد قرار میگیرند یا در طی تجزیه اسیدهای آمینه حاوی گوگرد، تولید میشود؛ بنابراین سولفیت اکسیداز نقش مهمی در حفاظت از گیاهان در برابر آسیبهای ناشی از دیاکسیدگوگرد دارد.

کمبود مولیبدن در گیاه

کمبود مولیبدن کلاسیک در poinsettia به عنوان یک کلروز نازک در حاشیه برگ نشان داده شدهاست.

از آنجایی که مولیبدن به میزان زیادی با نیتروژن همراه است علائم کمبود آن هم گاهی شبیه به علائم کمبود نیتروژن است.

مولیبدن تنها ریزمغذی متحرک درون گیاه است و علائم کمبود آن معمولاً از برگهای پیر و گاهی میانی گیاه شروع به نمایان شدن میکند که بعداً به سمت ساقهها و برگهای جوانتر نیز پیش میرود.

کمبود مولیبدن در گل کلم باعث ایجاد وضعیتی به نام whiptail میشود که در آن برگها ظاهری نازک و بند دار دارند.

بسته به گونههای گیاهی و منبع نیتروژن، میزان کمبود بحرانی مولیبدن بین ۰/۱ و ۱/۰ میکروگرم در گرم وزن خشک برگ متفاوت است. در بذرها غلظت مولیبدن بسیار متغیر است اما بهطور کلی در حبوبات بسیار بیشتر از غیرحبوبات است. مولیبدن در میان عناصر ضروری منحصر به فرد است زیرا بذرهای طبیعی برخی گیاهان میتوانند بیش از مقدار مورد نیاز گیاه نسل بعدی مولیبدن ذخیره کنند. در گیاهان دارای کمبود مولیبدن، علائم کمبود نیتروژن و توقف رشد و کلروز در برگهای جوان شایع است. کمبود مولیبدن اغلب از برگهای میانی و مسن شروع میشود زیرا مولیبدن به راحتی در داخل گیاه جابجا میشود؛ بنابراین با سایر ریزمغذیها به میزان قابل توجهی در تضاد است.[۶۰] در گونههای دولپهای، کاهش شدید اندازه و بینظمی در تشکیل تیغه برگ موسوم به Whiptail، معمولیترین علامت ظاهری ناشی از نکروز موضعی در بافت و تمایز ناکافی دستههای آوندی در مراحل اولیه رشد است. در صورت کمبود شدید کلروز حاشیه ای و نکروز در برگهای بالغ با غلظت نیترات بالا نیز رخ میدهد. ترکیبی از آهکزنی و تأمین مولیبدن اغلب منجر به جذب لوکس و غلظت بسیار بالای مولیبدن در قسمتهای رویشی شاخهها و بذرها میشود. کمبود مولیبدن در حبوبات میتواند هم در کاهش نیترات و هم در تثبیت نیتروژن اختلال ایجاد کند، به طوریکه محصولات آسیبدیده کمبود نیتروژن را نشان میدهند. از آنجا که مولیبدن بسیار phloem-mobile است، محلول پاشی یک روش مناسب و آسان برای اصلاح کمبود حاد مولیبدن میباشد.

از آنجایی که جهت تبدیل نیترات به آمونیوم به مولیبدن نیاز است استفاده از کودهای نیتراته علائم کمبود مولیبدن را زودتر از مصرف کودهای آمونیوم دار نمایان میکند. تحقیقات نشان دادهاست میزان سولفات زیاد در خاک جذب مولیبدن از خاک را مختل میکند. مولیبدن از معدود عناصری است که دسترسی گیاه به آن با کاهش pH محدود میشود.

سمیت ناشی از مولیبدن در گیاهان

یک ویژگی منحصر به فرد از تغذیه مولیبدن، تغییر گسترده بین کمبود بحرانی و غلظت سمعیت است که ممکن است تا ۱۰۰۰۰ برابر (بهعنوان مثال ۰/۱ تا ۱۰۰۰ میکروگرم مولیبدن در گرم وزن خشک) متفاوت باشد. گیاهان بهطور کلی نسبت به سمیت مولیبدن کاملاً متحمل هستند. تحت سمیت مولیبدن، بدشکلی برگها و تغییر رنگ زردطلایی در بافت شاخساره رخ میدهد.

مولیبدنوز

غلظت زیاد اما غیررسمی مولیبدن در گیاهان علوفهای ممکن است برای جانوران به ویژه برای نشخوارکنندگان که نسبت به غلظتهای بیش ازحد مولیبدن حساس هستند، خطرناک باشد. غلظتهای مولیبدن بیش از ۵ تا ۱۰ میلیگرم در کیلوگرم وزن خشک علوفه میتواند باعث ایجاد سمیت شناخته شده به عنوان مولیبدنوز یا ترشک شود. مولیبدنوز به علت عدم تعادل Mo و Cu در غذای نشخوارکننده، یعنی کمبود مس ناشی از آن ایجاد میشود. علائم سمیت شامل کاهش رشد، کم خونی، بیاشتهایی، اسهال و ضعف همراه با تحلیل رفتن نخاع است. جانورانی که آرامش ندارند، لاغر میشوند و در نهایت میمیرند. از اثر مهارکننده سولفات روی میزان جذب مولیبدات میتوان برای کاهش غلظت مولیبدن در گیاهان به سطوح غیر سمی استفاده کرد؛ یا برای خود گیاهان یا برای نشخوارکنندگان.

کودهای محتوی مولیبدن

در بیشتر خاکها، آهکزنی برای افزایش pH خاک میتواند غلظت مولیبدات در دسترس را افزایش داده و کمبودها را برطرف کند. در بیشتر موارد آهکزدن به بهترین استراتژی حاصلخیزی مولیبدن تبدیل میشود. از آنجا که مولیبدن بسیار phloem-mobile است، محلولپاشی یک روش مناسب و آسان برای اصلاح کمبود حاد مولیبدن است. اثربخشی پایین خاک در مقایسه با مولیبدن محلولپاشی شده ممکن است نشاندهنده تثبیت مولیبدن در خاک باشد، با این حال، اغلب نتیجه اختلال در جذب توسط ریشهها نیز است. اما در خاکهایی که آهکزنی عملی نیست و غلظت مولیبدن کم است، میتوان از کودهای مولیبدن استفاده کرد. منابع کودی شاخص مولیبدن، مولیبدات سدیم، مولیبدات آمونیوم و مولیبدن تریاکسید هستند.

مولیبدات سدیم شایعترین نوع کود مولیبدن است. میتواند برروی خاک پخش شده یا با آن مخلوط شود، با محلولپاشی استفاده کرد یا در تیمار بذر قرار داد. فقط در مقدار بسیار کمی برای برآوردن نیازهای سالانه گیاه مورد نیاز است که در مراحل اولیه رشد اعمال میشود. به طورکلی یک اسپری در هر محصول کافی است، مگر در مواردی که کمبود آن مشخص شود.

منابع محلول مولیبدن، مولیبدات آمونیوم و مولیبدات سدیم، برای محلولپاشی برگی مناسب هستند و معمولاً به میزان ۱۴۰ تا ۲۱۰ گرم در هکتار استفاده میشوند. تیمارهای بذری که شامل کود مولیبدن هستند، اغلب در مناطقی که کمبود مولیبدن دارند استفاده میشوند. میزان حدود ۳۵ گرم بر هکتار معمولاً مناسب است. تیمارهای بذری مولیبدن باید سه تا چهار سال مولیبدن گیاه را تأمین کنند.

مولیبدن تریاکسید به دلیل حلالیت کم برای کاربرد خاکی مناسب است. نشان داده شدهاست که استفاده از مولیبدن تریاکسید به میزان ۱۵۰ گرم در هکتار دارای فعالیت باقی مانده تا ۵ سال است. در کاربرد خاکی، کود مولیبدن اغلب با مواد کودی دیگر مخلوط میشود تا به یکنواختی کمک کند یا ممکن است قبل از کاشت در آب حل شده و روی خاک پاشیده شود.

مولیبدن از طرق زیر مخصوصاً کودهای شیمیایی میتواند به خاک افزوده شود) غلظت مولیبدن در نیترات آمونیوم ۵۶، در کودهای فسفاتی ۴۵ و در کلرور پتاسیم ۲۶ میلیگرم در کیلوگرم گزارش شدهاست. همچنین مقادیر کمی از Mo از طریق نشتهای اتمسفری وارد خاک میشود. حضور این عنصر در اتمسفر تا حدودی زیادی از سوختن نفت و زغال سنگ به وجود میآید. غلظت Mo در لجن فاضلاب به دلیل آلوده شدن به فاضلابهای صنعتی معمولاً بیشتر از خاک است. میانگین غلظت Mo در لجن فاضلاب که در چهار تحقیق گزارش شد، حدود ۱۲ میلیگرم در کیلوگرم است.

.

فرو مولیبدن

فرومولبیدن آلیاژی است از آهن و مولبیدن که کاربردهای بسیار متنوعی دارد و در تولید آلیاژهایی که میباید در مقابل سایش و حرارت مقاومت بالایی داشته باشد استفاده میشود. فرو مولبیدن از جمله فلزات با نقطه ذوب بالا و دمای ذوب هزار و شش صد و هشتاد درجه سلسیوس است. فرو پاشی اتحاد جماهیر شوروی سابق یکی از عوامل تاریخی بازار فرو مولیبدن است.

مولیبدن در حقیقت باعث افزایش استحکام آلیاژها مقاومت و سختی آنها در برابر خوردگی، سایش، جوش پذیری و خزش میشود.

پیدایش

در طول تاریخ سنگهای معدنی عنصر مولیبدن پیدا شده و از آنها استفاده میشد ولی در سال هزار و هفتصد وهشاد و یک عنصر مولیبدن توسط کارل ویلهلم شیله به عنوان یک هویت جداگانه کشف و ثبت شد. پیتر جیکوب در سال هزار و هفتصد و هشاد و یک برای اولین بار توانست این فلز را جداسازی بکند. فرو آلیاژها تاریخچه طولانی دارند و احتمالاً از زمان کشف فلزات، فرو آلیاژها تولید میشدند.

کاربرد فرو مولیبدن

در بسیاری از موارد فرو مولیبدن به جای فرو وانادیوم و کروم استفاده میشود ولی به دلیل خواص خاص خود این فرو آلیاژ کاربردهای آن در صنعت بسیار زیاد است و فرو مولیبدن در دهههای گذشته بسیار رشد کرده است و تقاضای آن نسبت به قبل خیلی بیشتر شده است. فرو مولیبدن در صنایع نظامی، ماشینسازی، تولید ابزارها و همچنین صنایع پزشکی کاربرد فراوانی دارد. در صنایع نظامی برای تولید آلیاژ مخصوص نارنجکها و خمپارهها که میباید ترکشهای برنده تولید کنند و همچنین در بدنه توپها که باید حرارت بالایی را تحمل کنند استفاده میشود. در صنایع ماشینسازی کلیه قطعاتی که باید در برابر سایش مقاومت داشته باشند مانند میل بادمک، میل لنگ، پیستونها و … از فرو مولیبدن استفاده میشود. همچنین در متههای دریل و ابزارهای برش و تراش، ماشینهای سنگین، فولادهای زنگ نزن، ژنراتورها و … استفاده میشود. از جمله موارد استفاده دیگر فرو مولبیدن در سوپر آلیاژها و چدن است.

فرو مولیبدن همانند بسیاری از دیگر فرو الیاژها مانند فرو منگنز و فرو سیلیس و فرو سلیکو منگنز مزایای بسیار و مشابهی دارد. همچنین فرو مولیبدن که اغلب عنوان مولی نیز شناخته شده است در تولید فولادهای آلیاژی و ضدزنگ شمش چدنی و دیگر سوپر آلیاژها کاربرد دارد.

فرایند تولید

مهمترین روش تولید فرو مولیبدن معروف به روش آلمینیوترمی است در این روش بر اثر واکنش آلومینیوم و اکسید آهن حرارت بالا تولید میگردد و شرایط احیاء اکسید مولیبدن فراهم میگردد. (دمای بالای هزار و دویست درجه) در این شرایط مولیبدن با فرو سیلیس وارد واکنش میشود و sio2 و mo تولید میگردد. آهن موجود در فرو سیلیس و آهن احیا شده در واکنش آلومینیوم و اکسید آهن به همراه مولیبدن که اکنون به صورت مذاب وجود دارد فرو مولیبدن را تولید میکنند. برای کامل شدن این واکنش از مواد سرباره ساز و کمک ذوب استفاده میگردد. اولین قدم تهیه مواد اولیه مورد نیاز میباشد که شامل فرو سیلیس، اکسید آهن و قراضه آهن، فولاد مذاب، کنسانتره یا اکسید مولبیدن (MoO3)، (سولفور مولیبدن که ماده اولیه برای تولید اکسید مولبیدن است mos2)، آهک و فلورسپار به عنوان فلاکس، و بسته به فرایند تولید، موادی مانند ذغال سنگ نیز به عنوان مواد احیایی اضافه میشوند.

پس از تهیه مواد اولیه و حمل مواد به محل تولید، در صورتی که در ابتدای فرایند تولید اکسید مولیبدن موجود نباشد، با تشویه سولفور مولیبدن به اکسید مولیبدن تبدیل میشود. پس از آن اکسید به دست آمده را ابتدا برای کاهش نا خالصی مس در فرایند لیچ اسیدی مورد شست و شو قرار داده و در کوره مخصوص خشک میکنند سپس با فرمولاسیون دقیق در میکسرهای مخصوص هموژن کرده و سپس در کورههای مخصوص میریزند و با کمک مقداری منیزیم به عنوان جرقه زن واکنش شروع میگردد این واکنش پیشرونده و گرماده بوده و در انتهای واکنش سرباره سیلیسی در رو و قرص فرومولیبدن در زیر تشکیل میگردد. پس از سرد شدن سرباره جدا و فرو مولیبدن در سنگشکنهای مخصوص خرد و آماده مصرف میگردد.

در مرحله نهایی نیز نمونه برداری و کنترل کیفیت انجام میشود.

تأثیر فرو مولیبدن در ابزارها و فولاد

افزایش مقاومت در برابر خورده شدن، مخصوصاً در مقابل انواع کلریدها و مواد شیمیایی حاوی گوگرد، افزایش قابلیت جوش پذیری، تشکیل کاربیدهای پیچیده در صورت ترکیب شدن با آهن آلفا و گاما مانند Fe21Mo2C6 و Mo2C.

افزایش مقاومت در مواجهه با ترکیبهای هیدروژنی (Hydrogen Cracking).

مولیبدن با بیشتر شدن فشار در شبکههای کریستالی، انرژی لازم برای حل شدن در اتمهای جدید آهن را زیاد کرده و ترکیب درصد آنها را میتواند تغییر دهد.

غلظت فرو مولیبدن در انواع فولاد

میزان مولیبدن در هر نوع فولاد با توجه به کاربرد آن متفاوت است. در فولاد ابزار و پر سرعت بین ۰٫۵ تا ۹ درصد، در فولاد مهندسی دارای قابلیت عملیات حرارتی ۰٫۲۵ تا ۰٫۵ درصد، در فولاد سخت شونده ۰٫۱۱۵ تا ۰٫۵ درصد، فولاد زنگ نزن دوبلکس ۳ تا ۵ درصد، قطعات آهنی ریختهگری ۱ تا ۳ درصد، فولاد آستینی زنگ نزن ۲ تا ۷ درصد، فولادهای دما بالا ۰٫۳ تا ۱٫۲ درصد، فولاد لولههای نفتی ۰٫۳ تا ۱ درصد، فولاد مارجینگ ۴ تا ۵ درصد و فولاد سخت شونده ۰٫۱۵ تا ۰٫۵ درصد میباشد.

تولیدکنندگان فرو مولیبدن

فرو مولیبدن در مقایسه با بقیه آلیاژها کمتر در تجارتهای بی المللی قرار میگیرد و هر سال به صورت متوسط فقط صد هزار تن تجارت میشود و حدود یک چهارم از صادرات این آلیاژ توسط کره جنوبی صورت میگیرد به همین دلیل در سال دو هزار و هجده لقب بزرگترین صادر کننده فرو مولیبدن در جهان به این کشور داده شد ولی جالب این است که کره جنوبی ذخایر مولیبدن قابل توجهی ندارد و کره جنوبی مقدار مولیبدن مورد نیاز برای تولید فرو مولیبدن را از کشور شیلی تهبه میکند به عبارتی در تولید و صادرات فرو مولیبدن بقیه کشورها را توانسته شکست بدهد و جایگاه اول را از آن خود کرده است. آمریکا چون یکی از بزرگترین کشورهای صنعتی دنیا است، بیشترین میزان واردات فرو مولیبدن را دارد. فرو مولیبدن در کشورهای مختلف دیگری همچون ایالات متحده آمریکا چین شیلی پرو و کانادا نیز تولید میشود. همچنین در اعلامیهای از پایگاه خبری معدن نیوز ۱۰ تا از بزرگترین تولیدکنندگان مولیبدن و فرو مولیبدن در جهان در سال ۲۰۱۱ چین، آمریکا، شیلی، پرو، مکزیک، کانادا، ارمنستان، روسیه، ایران و مغولستان بودند.

و تولیدکنندگان فرو مولیبدن در ایران وضعیت مناسبی نیستند و به صورتی است که اگر وزارت سمت و نهادهایی مثل شرکت ملی مس اقدامی نکنند امکان نابود شدن کلی این صنعت وجود دارد. به نظر سید محسن محسن زاده (مدیر عامل شرکت آریا مولیبدن) تغییرات و نوسانات زیاد قیمت جهانی این فرو آلیاژ یکی از مهمترین دلیلهای زیان بخش بودن آن است زیرا این تغییر قیمت در داخل کشور هم به وجود میآید. در حال حاضر حدود ۲۰ کارخانهٔ تولید فرو مولیبدن و اکسید مولیبدن در ایران وجود دارد. ولی متأسفانه بسیاری از آنها رو به ورشکستگی یا تعطیلی میروند و در برخی از شرکتها تولیدی صورت نمیگیرد.

طبقهبندی فرو مولیبدن

فرومولیبدن

آلیاژ فرو مولیبدن در سه گرید ارائه میشود، گرید A با ۶۵ تا ۷۵ درصد مولیبدن، گرید B با ۶۰ تا ۶۵ درصد و گرید C با ۵۵ تا ۶۰ درصد مولیبدن. از نکات مهم دیگر این فرو آلیاژ مقدار نا خالصی مس و سیلیس در آن است که هر چه میزان این نا خالصیها کمتر باشد دارای کیفیت بالاتر است و در ساخت فولادهای مخصوص یا سوپر آلیاژ استفاده میشود. فرو مولیبدن در رایجترین نوع تولید به صورت (Fe-Mo) و اکسید مولیبدن (MoO3) تولید میشود. فرو مولیبدن بر اساس غلظت مولیبدن طبقهبندی میشود. رایجترین گریدهای FeMo حاوی ۶۰ تا ۷۰ درصد مولیبدن بوده و عمده کاربرد در صنعت نیز از این نوع هستند.

Fe-Mo با حداقل ۶۰ درصد سیلیکون (Si) و ۱٪. مس (Cu) بوده که این ماده را بسیار گران و به یکی از متداولترین آلیاژهای افزودنی تبدیل شده است.

MoO3 حداقل ۵۷ درصد مولیبدن دارد؛ اما سیلیکون نا خالصی اصلی این آلیاژ است، اما همچنین ممکن است حاوی مس، گوگرد (S) و فسفر (P) در مقادیر کم باشد. MoO3 ممکن است حاوی مقداری کربن (C) نیز باشد.

مقدار زیادی مولیبدن از ضایعات آلیاژی استخراج میشود و استفاده از مواد افزودنی ارتباط تنگاتنگی با میزان و محتوای مولیبدن موجود در ضایعات دارد و کنترل میشود.

ضایعات مولیبدن بازیافتی هم برای بازیابی عناصر آلیاژی آن و هم برای جلوگیری از آلودگی با فولادهایی که وجود آنها نا مطلوب است به میزان مطلوبی جدا میشود.

فرومولبیدن آلیاژی است از آهن و مولبیدن که کاربردهای بسیار متنوعی دارد و در تولید آلیاژهایی که میباید در مقابل سایش و حرارت مقاومت بالایی داشته باشد استفاده میشود. فرو مولبیدن از جمله فلزات با نقطه ذوب بالا و دمای ذوب هزار و شش صد و هشتاد درجه سلسیوس است. فرو پاشی اتحاد جماهیر شوروی سابق یکی از عوامل تاریخی بازار فرو مولیبدن است.

مولیبدن در حقیقت باعث افزایش استحکام آلیاژها مقاومت و سختی آنها در برابر خوردگی، سایش، جوش پذیری و خزش میشود.

پیدایش

در طول تاریخ سنگهای معدنی عنصر مولیبدن پیدا شده و از آنها استفاده میشد ولی در سال هزار و هفتصد وهشاد و یک عنصر مولیبدن توسط کارل ویلهلم شیله به عنوان یک هویت جداگانه کشف و ثبت شد. پیتر جیکوب در سال هزار و هفتصد و هشاد و یک برای اولین بار توانست این فلز را جداسازی بکند. فرو آلیاژها تاریخچه طولانی دارند و احتمالاً از زمان کشف فلزات، فرو آلیاژها تولید میشدند.

کاربرد فرو مولیبدن

در بسیاری از موارد فرو مولیبدن به جای فرو وانادیوم و کروم استفاده میشود ولی به دلیل خواص خاص خود این فرو آلیاژ کاربردهای آن در صنعت بسیار زیاد است و فرو مولیبدن در دهههای گذشته بسیار رشد کرده است و تقاضای آن نسبت به قبل خیلی بیشتر شده است. فرو مولیبدن در صنایع نظامی، ماشینسازی، تولید ابزارها و همچنین صنایع پزشکی کاربرد فراوانی دارد. در صنایع نظامی برای تولید آلیاژ مخصوص نارنجکها و خمپارهها که میباید ترکشهای برنده تولید کنند و همچنین در بدنه توپها که باید حرارت بالایی را تحمل کنند استفاده میشود. در صنایع ماشینسازی کلیه قطعاتی که باید در برابر سایش مقاومت داشته باشند مانند میل بادمک، میل لنگ، پیستونها و … از فرو مولیبدن استفاده میشود. همچنین در متههای دریل و ابزارهای برش و تراش، ماشینهای سنگین، فولادهای زنگ نزن، ژنراتورها و … استفاده میشود. از جمله موارد استفاده دیگر فرو مولبیدن در سوپر آلیاژها و چدن است.

فرو مولیبدن همانند بسیاری از دیگر فرو الیاژها مانند فرو منگنز و فرو سیلیس و فرو سلیکو منگنز مزایای بسیار و مشابهی دارد. همچنین فرو مولیبدن که اغلب عنوان مولی نیز شناخته شده است در تولید فولادهای آلیاژی و ضدزنگ شمش چدنی و دیگر سوپر آلیاژها کاربرد دارد.

فرایند تولید

مهمترین روش تولید فرو مولیبدن معروف به روش آلمینیوترمی است در این روش بر اثر واکنش آلومینیوم و اکسید آهن حرارت بالا تولید میگردد و شرایط احیاء اکسید مولیبدن فراهم میگردد. (دمای بالای هزار و دویست درجه) در این شرایط مولیبدن با فرو سیلیس وارد واکنش میشود و sio2 و mo تولید میگردد. آهن موجود در فرو سیلیس و آهن احیا شده در واکنش آلومینیوم و اکسید آهن به همراه مولیبدن که اکنون به صورت مذاب وجود دارد فرو مولیبدن را تولید میکنند. برای کامل شدن این واکنش از مواد سرباره ساز و کمک ذوب استفاده میگردد. اولین قدم تهیه مواد اولیه مورد نیاز میباشد که شامل فرو سیلیس، اکسید آهن و قراضه آهن، فولاد مذاب، کنسانتره یا اکسید مولبیدن (MoO3)، (سولفور مولیبدن که ماده اولیه برای تولید اکسید مولبیدن است mos2)، آهک و فلورسپار به عنوان فلاکس، و بسته به فرایند تولید، موادی مانند ذغال سنگ نیز به عنوان مواد احیایی اضافه میشوند.

پس از تهیه مواد اولیه و حمل مواد به محل تولید، در صورتی که در ابتدای فرایند تولید اکسید مولیبدن موجود نباشد، با تشویه سولفور مولیبدن به اکسید مولیبدن تبدیل میشود. پس از آن اکسید به دست آمده را ابتدا برای کاهش نا خالصی مس در فرایند لیچ اسیدی مورد شست و شو قرار داده و در کوره مخصوص خشک میکنند سپس با فرمولاسیون دقیق در میکسرهای مخصوص هموژن کرده و سپس در کورههای مخصوص میریزند و با کمک مقداری منیزیم به عنوان جرقه زن واکنش شروع میگردد این واکنش پیشرونده و گرماده بوده و در انتهای واکنش سرباره سیلیسی در رو و قرص فرومولیبدن در زیر تشکیل میگردد. پس از سرد شدن سرباره جدا و فرو مولیبدن در سنگشکنهای مخصوص خرد و آماده مصرف میگردد.

در مرحله نهایی نیز نمونه برداری و کنترل کیفیت انجام میشود.

تأثیر فرو مولیبدن در ابزارها و فولاد

افزایش مقاومت در برابر خورده شدن، مخصوصاً در مقابل انواع کلریدها و مواد شیمیایی حاوی گوگرد، افزایش قابلیت جوش پذیری، تشکیل کاربیدهای پیچیده در صورت ترکیب شدن با آهن آلفا و گاما مانند Fe21Mo2C6 و Mo2C.

افزایش مقاومت در مواجهه با ترکیبهای هیدروژنی (Hydrogen Cracking).

مولیبدن با بیشتر شدن فشار در شبکههای کریستالی، انرژی لازم برای حل شدن در اتمهای جدید آهن را زیاد کرده و ترکیب درصد آنها را میتواند تغییر دهد.

غلظت فرو مولیبدن در انواع فولاد

میزان مولیبدن در هر نوع فولاد با توجه به کاربرد آن متفاوت است. در فولاد ابزار و پر سرعت بین ۰٫۵ تا ۹ درصد، در فولاد مهندسی دارای قابلیت عملیات حرارتی ۰٫۲۵ تا ۰٫۵ درصد، در فولاد سخت شونده ۰٫۱۱۵ تا ۰٫۵ درصد، فولاد زنگ نزن دوبلکس ۳ تا ۵ درصد، قطعات آهنی ریختهگری ۱ تا ۳ درصد، فولاد آستینی زنگ نزن ۲ تا ۷ درصد، فولادهای دما بالا ۰٫۳ تا ۱٫۲ درصد، فولاد لولههای نفتی ۰٫۳ تا ۱ درصد، فولاد مارجینگ ۴ تا ۵ درصد و فولاد سخت شونده ۰٫۱۵ تا ۰٫۵ درصد میباشد.

تولیدکنندگان فرو مولیبدن

فرو مولیبدن در مقایسه با بقیه آلیاژها کمتر در تجارتهای بی المللی قرار میگیرد و هر سال به صورت متوسط فقط صد هزار تن تجارت میشود و حدود یک چهارم از صادرات این آلیاژ توسط کره جنوبی صورت میگیرد به همین دلیل در سال دو هزار و هجده لقب بزرگترین صادر کننده فرو مولیبدن در جهان به این کشور داده شد ولی جالب این است که کره جنوبی ذخایر مولیبدن قابل توجهی ندارد و کره جنوبی مقدار مولیبدن مورد نیاز برای تولید فرو مولیبدن را از کشور شیلی تهبه میکند به عبارتی در تولید و صادرات فرو مولیبدن بقیه کشورها را توانسته شکست بدهد و جایگاه اول را از آن خود کرده است. آمریکا چون یکی از بزرگترین کشورهای صنعتی دنیا است، بیشترین میزان واردات فرو مولیبدن را دارد. فرو مولیبدن در کشورهای مختلف دیگری همچون ایالات متحده آمریکا چین شیلی پرو و کانادا نیز تولید میشود. همچنین در اعلامیهای از پایگاه خبری معدن نیوز ۱۰ تا از بزرگترین تولیدکنندگان مولیبدن و فرو مولیبدن در جهان در سال ۲۰۱۱ چین، آمریکا، شیلی، پرو، مکزیک، کانادا، ارمنستان، روسیه، ایران و مغولستان بودند.

و تولیدکنندگان فرو مولیبدن در ایران وضعیت مناسبی نیستند و به صورتی است که اگر وزارت سمت و نهادهایی مثل شرکت ملی مس اقدامی نکنند امکان نابود شدن کلی این صنعت وجود دارد. به نظر سید محسن محسن زاده (مدیر عامل شرکت آریا مولیبدن) تغییرات و نوسانات زیاد قیمت جهانی این فرو آلیاژ یکی از مهمترین دلیلهای زیان بخش بودن آن است زیرا این تغییر قیمت در داخل کشور هم به وجود میآید. در حال حاضر حدود ۲۰ کارخانهٔ تولید فرو مولیبدن و اکسید مولیبدن در ایران وجود دارد. ولی متأسفانه بسیاری از آنها رو به ورشکستگی یا تعطیلی میروند و در برخی از شرکتها تولیدی صورت نمیگیرد.

طبقهبندی فرو مولیبدن

فرومولیبدن

آلیاژ فرو مولیبدن در سه گرید ارائه میشود، گرید A با ۶۵ تا ۷۵ درصد مولیبدن، گرید B با ۶۰ تا ۶۵ درصد و گرید C با ۵۵ تا ۶۰ درصد مولیبدن. از نکات مهم دیگر این فرو آلیاژ مقدار نا خالصی مس و سیلیس در آن است که هر چه میزان این نا خالصیها کمتر باشد دارای کیفیت بالاتر است و در ساخت فولادهای مخصوص یا سوپر آلیاژ استفاده میشود. فرو مولیبدن در رایجترین نوع تولید به صورت (Fe-Mo) و اکسید مولیبدن (MoO3) تولید میشود. فرو مولیبدن بر اساس غلظت مولیبدن طبقهبندی میشود. رایجترین گریدهای FeMo حاوی ۶۰ تا ۷۰ درصد مولیبدن بوده و عمده کاربرد در صنعت نیز از این نوع هستند.

Fe-Mo با حداقل ۶۰ درصد سیلیکون (Si) و ۱٪. مس (Cu) بوده که این ماده را بسیار گران و به یکی از متداولترین آلیاژهای افزودنی تبدیل شده است.

MoO3 حداقل ۵۷ درصد مولیبدن دارد؛ اما سیلیکون نا خالصی اصلی این آلیاژ است، اما همچنین ممکن است حاوی مس، گوگرد (S) و فسفر (P) در مقادیر کم باشد. MoO3 ممکن است حاوی مقداری کربن (C) نیز باشد.

مقدار زیادی مولیبدن از ضایعات آلیاژی استخراج میشود و استفاده از مواد افزودنی ارتباط تنگاتنگی با میزان و محتوای مولیبدن موجود در ضایعات دارد و کنترل میشود.

ضایعات مولیبدن بازیافتی هم برای بازیابی عناصر آلیاژی آن و هم برای جلوگیری از آلودگی با فولادهایی که وجود آنها نا مطلوب است به میزان مطلوبی جدا میشود.

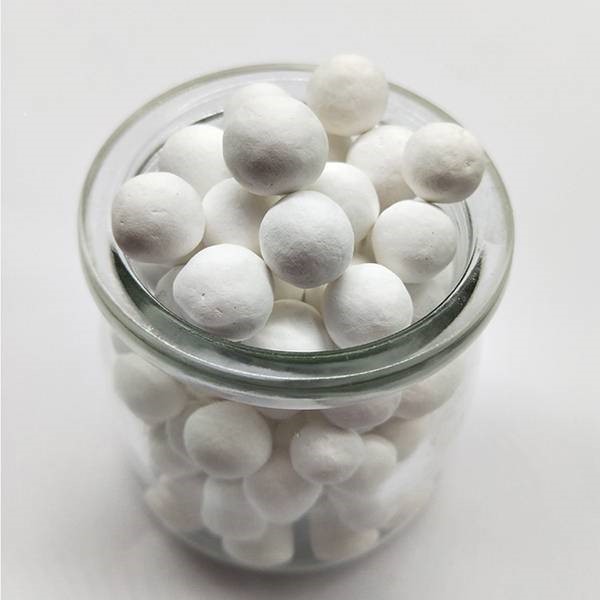

کاتالیست هیدروژناسیون اکسید کبالت و مولیبدن گاز طبیعی

Hydrodesulfurization Catalyst

HDS-Ex-CM-01 HDS-Ex-CM-02 HDS-ExR-CM-03

معرفی جزئی کالا

کاتالیست های هیدروژناسیون اکسید کبالت و مولیبدن (COMO) و اکسید نیکل و مولیبدن (NIMO) گاز طبیعی به منظور حذف گوگرد از برشهای مختلف نفتی بکار برده میشوند. در واقع با استفاده از جریان گاز هیدروژن، تحت فشار و دما، این کاتالیستها اتم گوگرد از ساختار مولکول حذف شده و اتم هیدروژن جایگزین آن می شود.

به نقل از

Hydrodesulfurization Catalyst

HDS-Ex-CM-01 HDS-Ex-CM-02 HDS-ExR-CM-03

معرفی جزئی کالا

کاتالیست های هیدروژناسیون اکسید کبالت و مولیبدن (COMO) و اکسید نیکل و مولیبدن (NIMO) گاز طبیعی به منظور حذف گوگرد از برشهای مختلف نفتی بکار برده میشوند. در واقع با استفاده از جریان گاز هیدروژن، تحت فشار و دما، این کاتالیستها اتم گوگرد از ساختار مولکول حذف شده و اتم هیدروژن جایگزین آن می شود.

به نقل از

ویژگی ها و کاربردهای کاتالیست آلومینا اصلاح شده با مولیبدن نیکل برای فرآیند هیدروکراکینگ

کاتالیست آلومینا یکی از گسترده ترین و رایج ترین انواع کاتالیزورها به ویژه در صنایع پالایشگاهی است. این ماده در یک فرآیند بسیار مهم درپالایش نفت خام به کار می رود که با عنوان “فرآیند هیدروکراکینگ”، آن را می شناسیم. با توجه به اهمیت این فرآیند و نقش کاتالیست آلومینا در انجام واکنش ها، ابتدا یک تعریف ساده و کوتاه از این عملیات ارائه می دهیم.

هیدروکراکینگ چیست؟

هیدروکراکینگ، یک فرآیند شیمیایی است که در پالایش نفت برای تبدیل هیدروکربن هایی با نقطه جوش بسیار بالا استفاده می شود؛ در این فرآیند، هیدروکربن های موجود در روغن های نفت خام که بسیار ارزشمند هستند معمولاً باید به ترکیباتی مبدل شوند که نقطه جوش کمتری دارند؛ از این جمله می توان به ترکیباتی همچون بنزین، کروزِن و روغن دیزل اشاره کرد. این ترکیبات در دما و فشار بالا حاصل می گردند.کاتالیست آلومینا می تواند در فرآیند هیدروکراکینگ به کار رود و دما و فشار را تا حد زیادی کاهش دهد. کاتالیست هیدروکراکینگ از مواد فعال، ساخته شده است که سطح مقطع بالایی دارند و از نظر حرارتی نیز بسیار پایدار هستند. البته قیمت ارزان کاتالیست ها نیز حائز اهمیت است.

کاتالیست آلومینا اصلاح شده چیست؟

با توجه به اهمیت استفاده از کاتالیست های آلومینا که تمام ویژگی های یک کاتالیست خوب را برای فرآیند هیدروکراکینگ دارند، برخی از محققان در این مورد تحقیقاتی را انجام داده اند تا بتوانند ترکیبات جدیدی را تولید کنند که پیشرفته تر باشند و این عملیات را تسریع ببخشند. به این ترتیب می توان امیدوار بود بهره وری و راندمان هیدروکراکینگ افزایش یابد.یک مطالعه تحقیقاتی نشان داده است که کاتالیست آلومینا اصلاح شده با مولییبدن – نیکل، می تواند در فرآیندها و واکنش های پتروشیمیایی به کار رود. ویژگی های فیزیکوشیمیایی این کاتالیست از طریق روش های تفرق اشعه ایکس، میکروسکوپ الکترونی پویشی و سایر روش های طیف سنجی مورد بررسی قرار گرفته است.

نتایج این تحقیقات نشان داده است که فعالیت کاتالیست آلومینای اصلاح شده فوق، در هیدروکراکینگ، بسیار مفید عمل کرده است. برای تهیه و سنتز این کاتالیزور از دودسیل هیدرات سولفات پتاسیم آلومینیوم و کریستال های اکسید نیکل و اکسید مولیبدن استفاده شده است.

ویژگی ها و کاربردهای کاتالیست آلومینا اصلاح شده با مولیبدن نیکل برای فرآیند هیدروکراکینگ - رایکا صنعت افرند

کاتالیست آلومینا یکی از گسترده ترین و رایج ترین انواع کاتالیزورها به ویژه در صنایع پالایشگاهی است. این ماده در یک فرآیند بسیار مهم درپالایش نفت خام به