اینو حتما بخونید

اینو حتما بخونید

موتورهای دورانی

موتورهای دورانی (وانکل) زیر مجموعه موتورهای احتراق داخلی می باشند. اما شیوه کار آنها با موتورهای رایج پیستونی کاملاً متفاوت است. در موتورهای پیستونی یک حجم یکسان و مشخص (حجم سیلندر) بصورت پی در پی تحت تأثیر چهار فرآیند, مکش, تراکم, احتراق و تخلیه قرار می گیرد؛ حال اینکه در موتورهای دورانی هر کدام از این چهار فرآیند در نواحی خاصی از محفظه سیلندر که تنها متعلق به همان فرآیند می باشد صورت می پذیرد. درست مثل اینکه برای هر فرآیند سیلندر مربوط به خودش را اختصاص داده باشیم و پیستون بصورت پیوسته از یکی به دیگری حرکت می کند تا چهار فرآیند سیکل اتو را کامل نماید.

موتورهای دورانی که به موتورهای وانکل نیز معروف می باشند برای اولین بار به اندیشه مبتکرانه دکتر فلیکس وانکل (Felix Wankel) آلمانی در سال 1933 خطور یافت و در سال 1957 اولین نمونه این نوع موتور ساخته شد.موتورهای دورانی همانند موتورهای پیستونی از انرژی فشار ایجاد شده بواسطه احتراق مخلوط سوخت و هوا استفاده می کنند؛ در موتورهای پیستونی فشار ناشی از احتراق به پیستونها نیرو وارد کرده و آنها را به عقب و جلو می راند. شاتون و میل لنگ این حرکت رفت و برگشتی پیستونها را به حرکت دورانی و قابل استفاده برای خودرو تبدیل می کنند. در صورتیکه در موتورهای دورانی, فشار ناشی از احتراق، نیرویی را بر سطح یک روتور مثلث شکل که کاملاً محفظه احتراق را نشت بندی کرده است، وارد می کند. این قطعه (روتور) همان چیزی است که بجای پیستون از آن استفاده می شود.

روتور در مسیری بیضی شکل حرکت می کند؛ بگونه ای که همیشه سه راس این روتور را در تماس با محفظه سیلندر نگه داشته و سه حجم جداگانه از گازها, بین سه سطح روتور و محفظه سیلندر ایجاد می کند.همچنان که روتور حرکت می کند هر کدام از این سه حجم پی در پی منبسط و منقبض می شوند؛ و همین انقباض و انبساط است که مخلوط هوا و سوخت را به داخل سیلندر می کشد, آنرا متراکم می کند, در طول فرآیند انبساط توان مفید تولید می کند و گازهای سوخته را بیرون می راند.

قطعات یک موتور دورانی:

موتور های دورانی دارای سیستم جرقه و سوخت رسانی مشابه با موتورهای پیستونی می باشند.

- روتور:

روتور یک قطعه مثلث شکل با سه سطح برآمده یا محدب می باشد که هر کدام از این سطوح همانند یک پیستون عمل می کند. همچنین هر کدام از این سطح ها دارای یک گودی یا تورفتگی می باشد که حجم موتور را بیشتر می کند.در راس هر وجه یک تیغه فلزی قرار گرفته که عمل نشت بندی سه حجم محبوس بین روتور و جداره سیلندر را بر عهده دارد. همچنین در هر طرف روتور ( سطح فوقانی و تحتانی) رینگ های فلزی قرار گرفته اند که وظیفه نشت بندی جانبی روتور را به عهده دارد.

روتور دارای چرخدنده داخلی در مرکز یک وجه جانبی می باشد؛ این چرخدنده با یک چرخدنده دیگر که روی محفظه سیلندر بصورت ثابت قرار دارد درگیر می شود و این درگیری است که مسیر وجهت حرکت روتور را درون محفظه تعیین می نماید.

- محفظه سیلندر :

محفظه سیلندر تقریباً بیضی شکل است و شکل محفظه احتراق نیز بگونه ای طراحی شده است که همواره سه لبه روتور در تماس با دیواره محفظه قرار گیرد و سه حجم نشت بندی شده را بسازد.هر قسمت از این محفظه به یکی از فرآیندهای موتور اختصاص خواهد داشت. ( مکش- تراکم - احتراق- تخلیه)

پورتهای مکش و تخلیه هر دو، در دیواره محفظه تعبیه شده اند. و سوپاپی برای این پورتها وجود ندارد. پورت تخلیه مستقیماً به اگزوز راه دارد و پورت مکش به دریچه گاز.

لایه های اول و آخر دارای نشت بندی و یاتاقانهای مناسب جهت محور خروجی می باشد. آنها همچنین دو مقطع محفظه روتور را نشت بندی می کنند. سطح داخلی این قطعات بسیار هموار است که این خود به نشت بندی روتور متناسب با کارش کمک می کند. روی هر یک از قطعات دو انتها یک پورت ورودی تعبیه شده است لایه بعدی محفظه بیضی شکلی است که قسمتی از محفظه کل روتور می باشد این لایه که در شکل بالا نشان داده شده است دارای پورت خروجی می باشد.

در مرکز هر روتور یک چرخدنده داخلی بزرگ قرار دارد که حول یک چرخدنده کوچک ثابت روی محفظه موتور می چرخد. این دو چرخدنده مسیر حرکتی روتور را تعیین می کنند. همچنین روتور روی بادامک دایروی محور خروجی واقع شده و آن را به گردش در می آورد.

- تولید توان:

موتورهای دورانی همانند موتورهای رایج پیستونی از سیکل چهار زمانه استفاده می کند. که به شکل کاملاٌ متفاوتی به خدمت گرفته شده است. قلب یک موتور دورانی روتور آن است، که بصورت کلی معادل پیستون در موتورهای پیستونی می باشد. روتور روی یک بادامک دایروی روی بزرگ محور خروجی سوار شده است. این بادامک از خط مرکزی محور خروجی فاصله داشته و همانند یک میل لنگ عمل می کند. چرخش روتور نیروی لازم جهت چرخش محور خروجی را تامین می کند. همزمان با چرخش روتور در محفظه, این قطعه, بادامک را در یک مسیر دایروی به حرکت در می آورد به قسمی که هر دور کامل روتور منجر به سه دور چرخش محور خروجی می گردد.

همچنان که روتور درون محفظه حرکت می کند, سه حجم جداگانه ایجاد شده توسط روتور، نیز تغییر می کند. این تغییر سایز فرآیند پمپ کردن را ایجاد می کند. اجازه دهید روی هر کدام از چهار فرآیند سیکل چهار زمانه بحث کنیم.

- مکش:

فاز مکش از زمانی شروع می شود که یکی از تیغه های روتور از روی پورت مکش عبور کند و پورت مکش در معرض محفظه سیلندر و روتور واقع شود, در این لحظه حجم محفظه کمترین مقدار خود می باشد. با حرکت روتور حجم محفظه منبسط شده و فرآیند مکش اتفاق می افتد و در پی آن مخلوط سوخت و هوا به داخل محفظه کشیده می شود. هنگامی که تیغه بعدی روتور از جلوی پورت ورودی می گذرد محفظه بصورت کامل نشت بندی می شود تا فرآیند تراکم آغاز گردد.

- تراکم:

با ادامه حرکت روتور درون محفظه, حجم محبوس شده سوخت و هوا کوچکتر و فشرده تر می گردد. وقتی سطح روتور در این حجم بطرف شمع می چرخد حجم مربوطه به کمترین مقدار خود نزدیک می شود و این درست هنگامی است که با جرقه شمع احتراق شروع می گردد.

- احتراق:

حجم محفظه احتراق گسترده و طولانی است بنابراین سرعت پخش شعله تنها با وجود یک شمع بسیار کم است و احتراق ناقصی بدست می دهد. از این رو در اکثر موتورهای دورانی از دو شمع در طول این ناحیه ستفاده می شود. هنگامی که شمعها جرقه می زنند مخلوط سوخت و هوا محترق شده و فشار بسیار بالایی را ایجاد می کنند که باعث تداوم چرخش روتور می گردد. فشار احتراق، روتور را در جهت خودش وادار به حرکت می کند و حجم ناحیه محترق شده، رفته رفته زیاد می شود. در اینجاست که فرآیند انبساط و در نتیجه توان تولید می گردد تا جاییکه تیغه روتور به پورت خروجی برسد.

- تخلیه:

هرگاه تیغه روتور از پورت خروجی عبور می کند، گازهای با فشار بالا رها شده و به سمت پورت خروجی جریان می یابند. با ادامه حرکت روتور حجم محبوس فشرده می گردد و گازهای باقیمانده را به طرف پورت خروجی می راند. وقتی این حجم به کمترین مقدار خود نزدیک می شود، تیغه روتور در حال گذار از پورت ورودی است و در این زمان سیکل جدید شروع می گردد.

یک مورد بسیار جالب در رابطه با موتورهای دورانی اینست که هر یک از سه سطح روتور همیشه در یک قسمت سیکل درگیر است. به عبارتی بهتر در هر دور کامل روتور، سه بار احتراق خواهیم داشت. اما به یاد داشته باشید که در هر دور کامل روتور محور خروجی سه دور می چرخد و در نتیجه یک احتراق برای هر دور محور خروجی .

تفاوتها با موتور معمولی:

چند مورد زیر، موتورهای دورانی را از موتورهای پیستونی متمایز می کند.

1- قطعات متحرک کمتر:

موتورهای دورانی در مقایسه با موتورهای چهار زمانه پیستونی قطعات متحرک کمتری دارند. یک موتور دورانی دو روتوره سه قطعه متحرک اصلی دارد: دو روتور و محور خروجی. این در حالیست که ساده ترین موتورهای پیستونی چهار سیلندر دست کم 40 قطعه متحرک دارد: پیستونها، شاتونها، میل لنگ، میل بادامک، سوپاپها، فنر سوپاپها، اسبکها، تسمه تایمینگ و ... . کم بودن قطعات متحرک می تواند دلیلی بر قابلیت اعتماد و اعتبار موتورهای دورانی باشد و به همین دلیل است که کارخانه های سازنده وسایل هوانوردی ( هواپیما و کایت های با موتور احتراق داخلی) موتورهای دورانی را به موتورهای پیستونی ترجیح می دهند.

2- کارکرد نرم و بدون لرزه:

تمام قطعات موتور دورانی بطور پیوسته در حال چرخش آن هم در یک جهت می باشد که در مقایسه با تغییر جهت شدید قطعات متحرک در موتورهای پیستونی از ارجحیت خاصی برخوردار است.موتورهای دورانی بدلیل تقارن خاص قطعات گردنده دارای بالانس داخلی است که هرگونه ارتعاشی را از بین می برد. همچنین انتقال قدرت در موتورهای دورانی نیز نرم تر است ؛ زیرا هر احتراق در طول 90 درجه چرخش روتور حاصل می شود. از آنجاییکه چرخش محور خروجی سه برابر چرخش روتور است پس هر احتراق در طول 270 درجه چرخش محورخروجی حاصل می گردد.این یعنی یک موتور تک روتوره در سه ربع گردش محورخروجی خود قدرت انتقال می دهد؛ در مقایسه با موتور تک سیلندر پیستونی که احتراق در طول 180 درجه از دو دور گردش میل لنگ یا یک ربع گردش محور خروجی آن رخ می دهد.

3- آهسته تر:

از آنجاییکه گردش روتور یک سوم گردش محور خروجی آن است, قطعات اصلی موتور آهسته تر از قطعات موتورهای پیستونی حرکت می کنند. که این موضوع قابلیت اطمینان به این موتور را بالا می برد.

4- چالشها در طراحی موتورهای دورانی:

نوعاً ساخت موتورهای دورانی که بتواند استانداردهای آلودگی را پوشش دهد بسیار مشکل است. ( اما نه امکان ناپذیر) هزینه ساخت آنها معمولاً بالاتر از موتورهای رایج پیستونی است؛ بیشتر به این دلیل که تیراژ تولید آنها نسبت به موتورهای پیستونی پایینتر است.

نوعاً مصرف سوخت این گونه موتورها بالاتر از مصرف سوخت موتورهای پیستونی است زیرا مشکل کشیده و طولانی بودن محفظه احتراق و نسبت تراکم پایین این موتورها راندمان ترمودینامیکی آنها را محدود می کند.

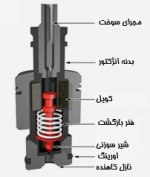

«حسگر ضربه» در سیستمهای انژکتوری

«حسگر ضربه» در سیستمهای انژکتوری