شرکت آدسو یک سخت کننده (عامل پخت) جدید تولید نموده است که با نام تجاری کلیوآمین شناخته میگردد. با افزودن این سخت کننده به رزین اپوکسی، مشکل بازیافت مواد کامپوزیتی حل میگردد. این محصول جدید به دو صورت مایع و پیش آغشته تولید میشود. شرکت آدسو قصد دارد خواص مکانیکی این سخت کننده را ارتقاء بخشد تا عملکرد آن با استانداردهای زیست محیطی مطابق گردد.

با استفاده از کامپوزیتهای پیشرفته میتوان وسائط نقلیه سبکی تولید نمود و عملکرد آنها را ارتقاء بخشید. به عنوان مثال شرکت بوئینگ اولین شرکتی است که در هواپیما بوئینگ 787 خود از کامپوزیت الیاف کربن/رزین اپوکسی استفاده نمود. به این ترتیب در صنعت تولید هواپیماهای تجاری، تحول بزرگی ایجاد گردید و در حال حاضر پس از سالها تجربه، هواپیماهای تجاری سبکی تولید میشوند که 50-35 درصد آنها را کامپوزیت مذکور تشکیل میدهد. در صنعت خودرو نیز ابتدا در خودروهای سفارشی، تشریفاتی و در خودروهای با کارآیی بالا از کامپوزیتهای پیشرفته استفاده گردید و پس از آن، کامپوزیتهای مذکور به بازار خودروهای عمومی وارد گشتند. مدتهاست که صنایع دریایی نیز در محصولات خود از مزایای کامپوزیتها بهره می برد. در حال حاضر نیز در صنعت مذکور استفاده از مواد پیشرفته ای نظیر رزین های اپوکسی و الیاف کربن در حال افزایش است.

مواد کامپوزیتی از طول عمر بالایی برخوردار میباشند اما مواد اولیه بیشتر آنها تجزیه پذیر نمیباشد. لذا این نوع کامپوزیت ها قابل بازیافت نیستند. ضمناً از آنجا که مواد اولیه کامپوزیت ها از مواد سنتی گران تر هستند، اگر پس از پایان یافتن عمر مفید کامپوزیتها بتوان آنها را بازیافت نمود و مجدداً از آنها استفاده کرد، هزینه تولید کامپوزیتها به طور قابل ملاحظه ای کاهش می یابد.

مراحل بازیافت کامپوزیتها

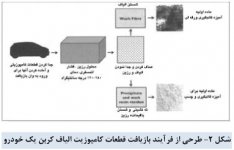

برای بازیافت کامپوزیتها از چندین روش استفاده میشود. با این وجود بیشتر کامپوزیتها پس از پایان یافتن عمر مفید خود راهی محل دفع زباله ها میگردند یا آنها را در کوره میسوزانند. یکی از راههای بازیافت کامپوزیتها استفاده از "روش بستر" سیال است.

در این روش، زمینه پلیمری کامپوزیت هنگام تزریق به بستر سیال دما بالا، تجزیه شده و این امر منجر به آزاد شدن الیاف و پر کننده میگردد. آنگاه توسط جریان گاز، مواد آزاد شده، از بستر خارج میشوند. روش "بستر سیال" تنها روش صنعتی بازیافت کامپوزیتهای تقویت شده با الیاف کربن میباشد. در روش مذکور از دو فرآیند “قبل از خرد شدن” و” پیرولیز در دمای بالا “(حدود 550 درجه سانتیگراد) استفاده میشود. لازم به ذکر است که پیرولیز یا گرما کافت، یک واکنش شیمیایی گرماگیر است که طی آن مواد آلی در اثر گرما ودر غیاب اکسیژن و یا عناصر هالوژنی تجزیه شده و به مواد ساده¬تری تبدیل میشوند. در این فرآیند برگشت ناپذیر، ساختار فیزیکی و شیمیایی ماده همزمان با هم تغییر میکنند. الیاف کربنی که با روش “بستر سیال” بازیافت میشوند، معمولاً کوتاه هستند و بیشتر خواص مکانیکی خود را نیز از دست داده اند. روش دیگر بازیافت کامپوزیتها، “استخراج با سیالات فوق بحرانی” است. با این روش، الیاف کربن بازیافت شده قسمت اعظم استحکام و سفتی اولیه خود (در برخی موارد 99%) را حفظ میکنند. لازم به ذکر است که سیالات فوق بحرانی از نظر خواص انتقالی مانند گازها (نفوذپذیری بالا و گرانروی کم) و از نظر قدرت حلّالیت، شبیه حلال-های مایع هستند. روش “استخراج با سیالات فوق بحرانی” در فشار بالا (حداکثر تا 22 مگاپاسکال) اجرا می-گردد. ضمناً برای اجرای این روش، به دمای بالایی (450-200 درجه سانتیگراد) نیاز است. در چنین دمای بالایی، حلال، سیال فوق بحرانی نام دارد. یکی از چالش هایی که صنعت کامپوزیت با آن روبرو می باشد ، این است که هنوز روش علمی پیدا نشده است که با استفاده از آن بتوان در دما و فشار نسبتاً پایین و با حداقل آلودگی ثانویه، کامپوزیت هایی که عمر مفید خود را به پایان رسانده اند را بازیافت نمود. در این مقاله روش تولید سخت کننده شرکت آدسو به تفضیل آمده است. با استفاده از سخت کننده مذکور میتوان نسل آینده کامپوزیتهای قابل بازیافت را تولید نمود.

در این روش، زمینه پلیمری کامپوزیت هنگام تزریق به بستر سیال دما بالا، تجزیه شده و این امر منجر به آزاد شدن الیاف و پر کننده میگردد. آنگاه توسط جریان گاز، مواد آزاد شده، از بستر خارج میشوند. روش "بستر سیال" تنها روش صنعتی بازیافت کامپوزیتهای تقویت شده با الیاف کربن میباشد. در روش مذکور از دو فرآیند “قبل از خرد شدن” و” پیرولیز در دمای بالا “(حدود 550 درجه سانتیگراد) استفاده میشود. لازم به ذکر است که پیرولیز یا گرما کافت، یک واکنش شیمیایی گرماگیر است که طی آن مواد آلی در اثر گرما ودر غیاب اکسیژن و یا عناصر هالوژنی تجزیه شده و به مواد ساده¬تری تبدیل میشوند. در این فرآیند برگشت ناپذیر، ساختار فیزیکی و شیمیایی ماده همزمان با هم تغییر میکنند. الیاف کربنی که با روش “بستر سیال” بازیافت میشوند، معمولاً کوتاه هستند و بیشتر خواص مکانیکی خود را نیز از دست داده اند. روش دیگر بازیافت کامپوزیتها، “استخراج با سیالات فوق بحرانی” است. با این روش، الیاف کربن بازیافت شده قسمت اعظم استحکام و سفتی اولیه خود (در برخی موارد 99%) را حفظ میکنند. لازم به ذکر است که سیالات فوق بحرانی از نظر خواص انتقالی مانند گازها (نفوذپذیری بالا و گرانروی کم) و از نظر قدرت حلّالیت، شبیه حلال-های مایع هستند. روش “استخراج با سیالات فوق بحرانی” در فشار بالا (حداکثر تا 22 مگاپاسکال) اجرا می-گردد. ضمناً برای اجرای این روش، به دمای بالایی (450-200 درجه سانتیگراد) نیاز است. در چنین دمای بالایی، حلال، سیال فوق بحرانی نام دارد. یکی از چالش هایی که صنعت کامپوزیت با آن روبرو می باشد ، این است که هنوز روش علمی پیدا نشده است که با استفاده از آن بتوان در دما و فشار نسبتاً پایین و با حداقل آلودگی ثانویه، کامپوزیت هایی که عمر مفید خود را به پایان رسانده اند را بازیافت نمود. در این مقاله روش تولید سخت کننده شرکت آدسو به تفضیل آمده است. با استفاده از سخت کننده مذکور میتوان نسل آینده کامپوزیتهای قابل بازیافت را تولید نمود.

منبع: موسسه کامپوزیت ایران- نشریه الکترونیکی کامپوزیت

با استفاده از کامپوزیتهای پیشرفته میتوان وسائط نقلیه سبکی تولید نمود و عملکرد آنها را ارتقاء بخشید. به عنوان مثال شرکت بوئینگ اولین شرکتی است که در هواپیما بوئینگ 787 خود از کامپوزیت الیاف کربن/رزین اپوکسی استفاده نمود. به این ترتیب در صنعت تولید هواپیماهای تجاری، تحول بزرگی ایجاد گردید و در حال حاضر پس از سالها تجربه، هواپیماهای تجاری سبکی تولید میشوند که 50-35 درصد آنها را کامپوزیت مذکور تشکیل میدهد. در صنعت خودرو نیز ابتدا در خودروهای سفارشی، تشریفاتی و در خودروهای با کارآیی بالا از کامپوزیتهای پیشرفته استفاده گردید و پس از آن، کامپوزیتهای مذکور به بازار خودروهای عمومی وارد گشتند. مدتهاست که صنایع دریایی نیز در محصولات خود از مزایای کامپوزیتها بهره می برد. در حال حاضر نیز در صنعت مذکور استفاده از مواد پیشرفته ای نظیر رزین های اپوکسی و الیاف کربن در حال افزایش است.

مواد کامپوزیتی از طول عمر بالایی برخوردار میباشند اما مواد اولیه بیشتر آنها تجزیه پذیر نمیباشد. لذا این نوع کامپوزیت ها قابل بازیافت نیستند. ضمناً از آنجا که مواد اولیه کامپوزیت ها از مواد سنتی گران تر هستند، اگر پس از پایان یافتن عمر مفید کامپوزیتها بتوان آنها را بازیافت نمود و مجدداً از آنها استفاده کرد، هزینه تولید کامپوزیتها به طور قابل ملاحظه ای کاهش می یابد.

مراحل بازیافت کامپوزیتها

برای بازیافت کامپوزیتها از چندین روش استفاده میشود. با این وجود بیشتر کامپوزیتها پس از پایان یافتن عمر مفید خود راهی محل دفع زباله ها میگردند یا آنها را در کوره میسوزانند. یکی از راههای بازیافت کامپوزیتها استفاده از "روش بستر" سیال است.

منبع: موسسه کامپوزیت ایران- نشریه الکترونیکی کامپوزیت